Questa attività illustra il design di un motore lineare sincrono tubolare a riluttanza, il cui movente è prodotto con fabbricazione additiva di metallo. I motori tubolari sono impiegati nell’industria per diversi vantaggi: forza radiale nulla, moto lineare diretto (più velocità e precisione), affidabilità e bassi costi di manutenzione. Ad oggi, la topologia tubolare più studiata è la configurazione a magneti permanenti per le elevate densità di forza e prestazioni dinamiche; tuttavia, i magneti implicano diversi svantaggi: costo elevato, scarsa disponibilità e bassa sostenibilità. Per questo, i motori sincroni a riluttanza hanno attirato l'interesse dell'industria.

La geometria tubolare a riluttanza è difficile da produrre con le tecniche classiche, specie se la geometria delle barriere di flusso deve essere affinata per aumentare la coppia. I gradi di libertà della fabbricazione additiva aiuterebbero a migliorare il design delle barriere di flusso per massimizzare la coppia generata.

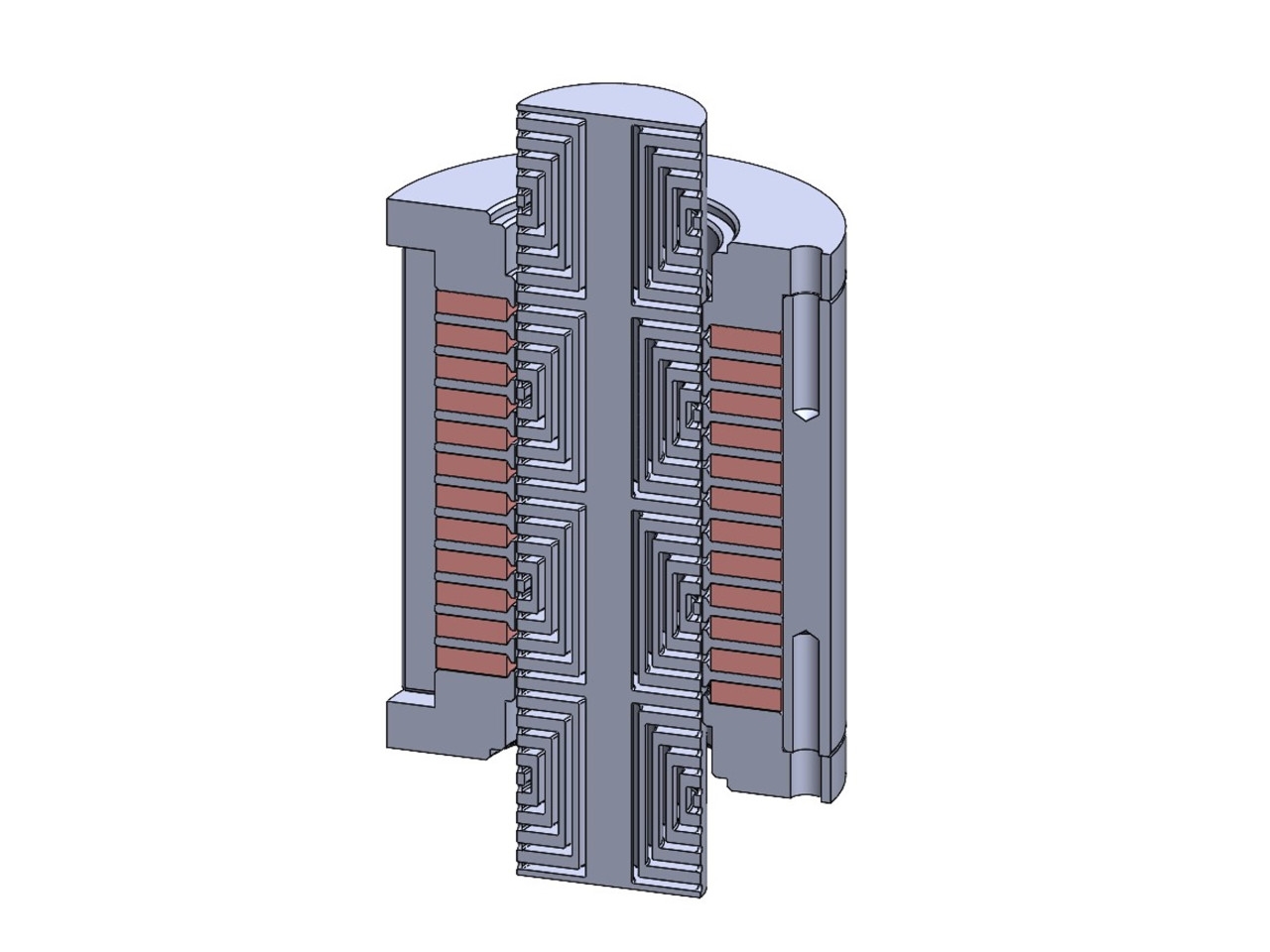

Rendering in sezione di due poli del motore tubolare sincrono a riluttanza con movente in additive manufacturing

Rendering in sezione di due poli del motore tubolare sincrono a riluttanza con movente in additive manufacturing

Inizialmente è stato svolto uno studio teorico per l’ottimizzazione della forma e dl numero di barriere ottimali per la geometria tubolare in questione. È stato realizzato un modello analitico che, tramite la rappresentazione a parametri concentrati del motore, consentisse di avere una stima delle performance in funzione della geometria analizzata.

Successivamente sono state eseguite le simulazioni 2D agli elementi finiti; la geometria tubolare è infatti rappresentabile come problema 2D assialsimmetrico. Da queste simulazioni è stato possibile ottimizzare ulteriormente la geometria cercando di minimizzare il ripple della forza generata.

Alla fine si è ottenuta una geometria ottimizzata del movente della macchina tubolare in grado di fornire prestazioni accettabili, considerando il fatto che sono state rimosse completamente le terre rare. Tale geometria è fabbricabile attraverso tecniche di produzione innovative quali l’additive manufacturing che consente di avere infiniti gradi di libertà in fase di design, quindi un’ottimizzazione spinta delle geometrie con lo scopo di massimizzare le performance. Grazie al processo di stampa additiva è possibile fabbricare la geometria progettata; inoltre è garantito anche un processo di produzione che non produce scarti e, di conseguenza, più sostenibile.

Gli aspetti innovativi della soluzione proposta sono l'utilizzo della stampa additiva per il movente della macchina e, di conseguenza, l'ottimizzazione del design della geometria del movente. Generalmente, questi tipi di motori vengono realizzati come macchine a magneti permanenti a causa della difficoltà nel processo di fabbricazione del movente con le tecniche di produzione tradizionali. Grazie all’ additive manufacturing è possibile superare questa limitazione e progettare una geometria ottimizzata per una macchina lineare tubolare a riluttanza sincrona. Ci sono anche diversi vantaggi dal punto di vista della sostenibilità, poiché si evita l'uso di terre rare e la stampa additiva è un processo di produzione quasi privo di scarti.

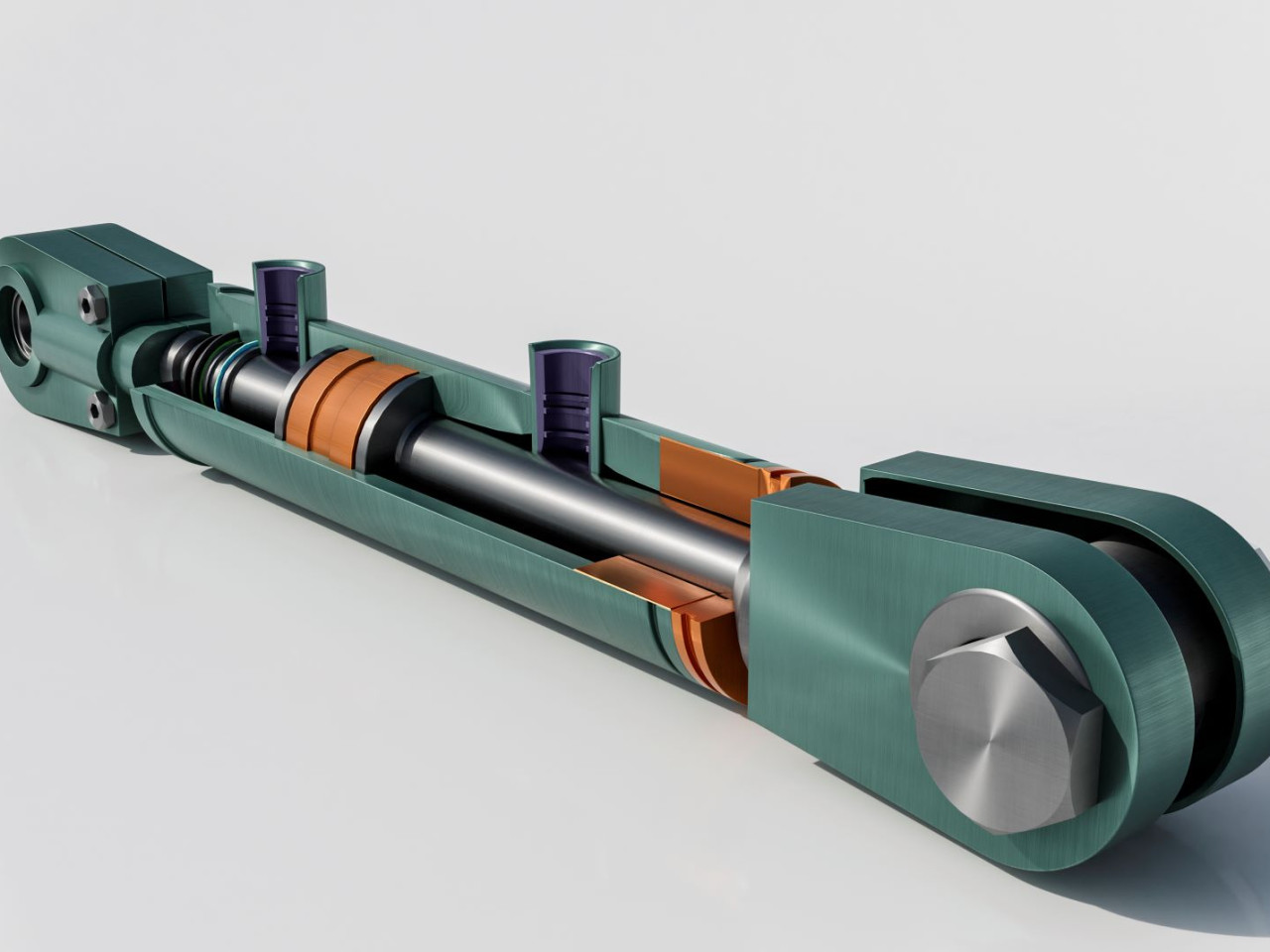

Il motore progettato può essere utilizzato in diverse applicazioni industriali dove serve un attuatore lineare e in cui i vincoli relativi agli ingombri sono particolarmente stringenti. In questo modo è infatti possibile ottenere direttamente un moto lineare senza bisogno di parti meccaniche addizionali.

Primo prototipo del motore tubolare sincrono a riluttanza.

Primo prototipo del motore tubolare sincrono a riluttanza.

Attuatore lineare per applicazioni in ambito medicale, aerospaziale o militare dove l’utilizzo dei magneti non è consentito o è fortemente limitato.

L’attuatore lineare può essere utilizzato in settori quali aerospace e militare. Spesso infatti in tali settori un vincolo è quello di non utilizzare i magneti perché ritenuti poco affidabili in quanto soggetti a fenomeni di smagnetizzazione. Gli attuatori a riluttanza costituiscono così un’ottima soluzione sostenibile per tali applicazioni.

Inoltre l’additive manufacturing è una tecnologia ancora abbastanza costosa, quindi settori altamente specializzati e che richiedono design su misura come questi sono, al momento, tra i pochi a potersi permettere una lavorazione con un tale livello di precisione e libertà.

Raw Power S.R.L e m4p material solutions GmbH

- Partner per approfondire tematiche quali:

- caratterizzazione delle polveri metalliche per i circuiti magnetici;

- studio di come i processi di additive manufacturing influenzino le proprietà magnetiche dei materiali;

- migliorare le tecniche di fabbricazione delle polveri ferro-silicio;

- Ricerca di potenziali end users per orientare la progettazione verso un'industrializzazione del prodotto.

Esempio di attuatore lineare.

Esempio di attuatore lineare.