Negli ultimi anni, il mercato industriale ha mostrato un crescente interesse per ruote dotate di battistrada in poliuretano elastomerico, realizzate con mescole specifiche in grado di ridurre il rumore e smorzare le vibrazioni.

Inoltre, le richieste da parte dei clienti di ottenere garanzie sulle ruote per un numero determinato di anni e/o chilometri, nelle condizioni da loro indicate, sono diventate sempre più frequenti in modo tale da programmare controlli e manutenzioni.

È in questo contesto che TR Lab ha sviluppato una metodologia per valutare la resistenza a fatica delle ruote con rivestimento in poliuretano utilizzando simulazioni e test in laboratorio su un banco di prova progettato appositamente per questo tipo di analisi.

Particolare del banco di prova per prove di fatica.

Particolare del banco di prova per prove di fatica.

La resistenza a fatica dei poliuretani elastomerici dipende da vari fattori, tra cui la temperatura, la velocità di carico e la presenza di difetti o impurità nel materiale stesso. A causa della loro natura viscoelastica e della tendenza dei polimeri a deformarsi plasticamente sotto stress, la fatica nei materiali plastici può comportarsi in modo diverso rispetto ai metalli, ambito in cui la letteratura disponibile invece è molto più vasta.

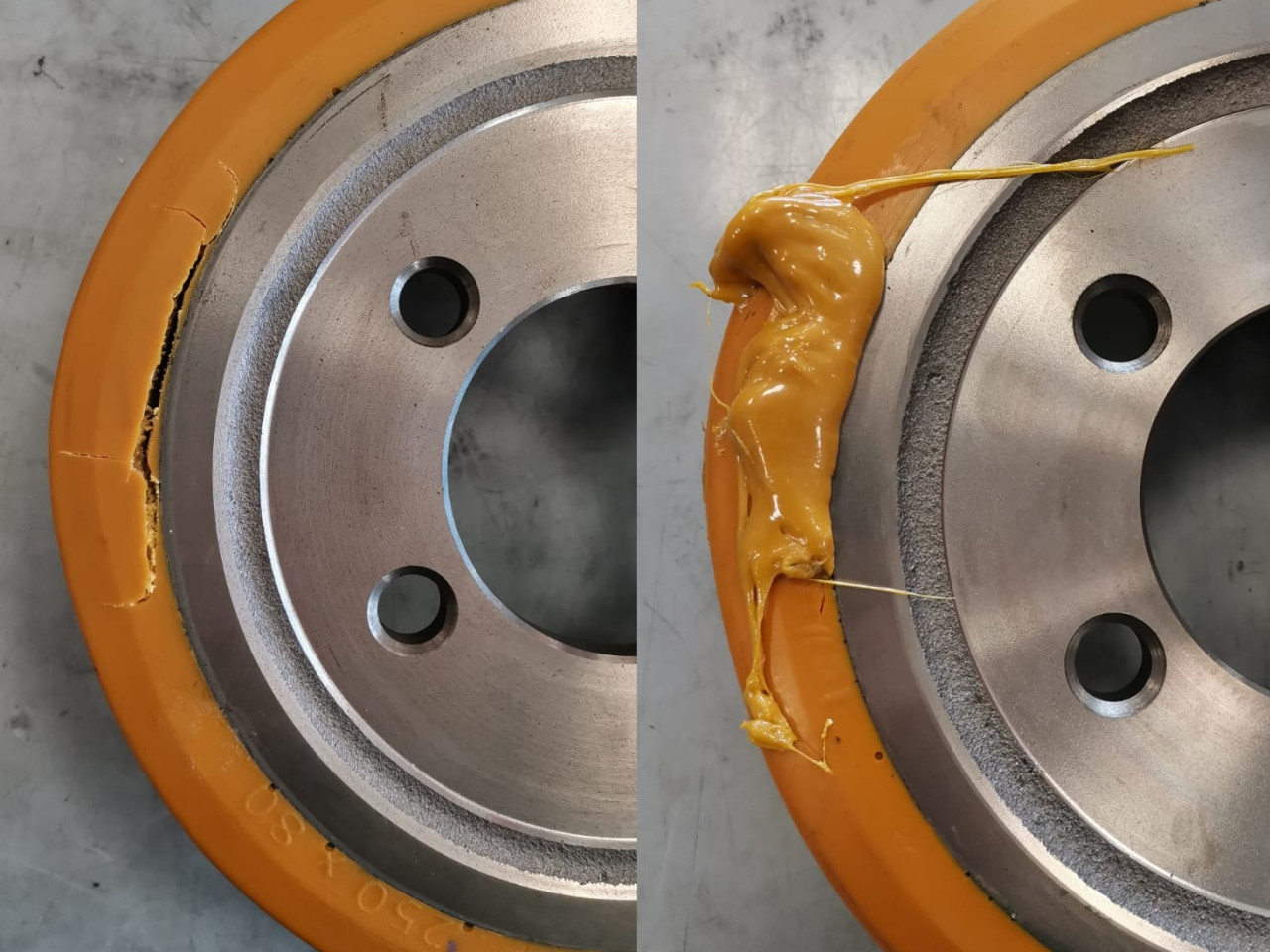

Nel caso delle ruote con rivestimento in poliuretano, i cedimenti del rivestimento, che rappresenta la parte più vulnerabile della ruota, possono manifestarsi prevalentemente in tre modi:

- Deformazione radiale permanente;

- Fessurazione agli estremi della fascia di attacco al mozzo;

- ”Fusione” del poliuretano.

Le modalità 2) e 3) sono di tipo dinamico, ossia legate alla rotazione della ruota caricata, e rientrano tra i fenomeni di fatica. Al di sopra di un certo regime di funzionamento (carico e velocità), le tensioni nell’interfaccia rivestimento-mozzo e l’aumento della temperatura interna, combinati con la ciclicità delle deformazioni, possono portare al collasso della ruota per scollamento e/o fusione interna del rivestimento.

Il seguente lavoro ha come obiettivo presentare la metodologia sviluppata da TR Lab per valutare la resistenza a fatica delle ruote con rivestimento in poliuretano, tramite test e simulazioni condotti in condizioni di lavoro rappresentative a quelle dell’applicazione reale finale.

TR Lab ha sviluppato una metodologia per valutare la resistenza a fatica delle ruote con rivestimento in poliuretano, combinando simulazioni e test in laboratorio su un banco di prova appositamente progettato per questo tipo di analisi.

Il metodo si articola in diverse fasi:

- Test sul banco di prova che riproduce le condizioni di lavoro reali, permettendo di valutare le deformazioni e la temperatura raggiunta dal rivestimento durante il funzionamento.

- Simulazioni software per analizzare e determinare le condizioni di lavoro che meglio rappresentano quelle dell'applicazione finale.

- Test di fatica accelerato su banco di prova effettuati alle condizioni di carico e velocità identificate dalla simulazione, per raggiungere il numero di cicli o chilometri richiesti dal cliente, verificando l'assenza di degrado e dei cedimenti precedentemente descritti.

Le ruote saranno principalmente impiegate in settori legati alla logistica come transpallet elettrici, AGV, magazzini automatici e più in generale sistemi di automazione industriale ad uso intensivo. Queste applicazioni, caratterizzate da elevati carichi e alte velocità, richiedono prestazioni ottimali, con particolare attenzione alla lunga durata e alla ridotta necessità di manutenzione.

Esempi di rottura: a) Fessurazione agli estremi della fascia di attacco al mozzo; b) Fusione del poliuretano.

Esempi di rottura: a) Fessurazione agli estremi della fascia di attacco al mozzo; b) Fusione del poliuretano.

La metodologia in oggetto è sviluppata da TR Lab per valutare la resistenza a fatica delle ruote rivestite in poliuretano in cicli di lavoro, che sottoponendo le ruote a stress potrebbero portare al collasso del rivestimento per fessurazione agli estremi di interfaccia rivestimento-mozzo e/o fusione del poliuretano.

In particolare, il metodo è stato sviluppato per un cliente che ha richiesto una garanzia di 5 anni per ruote rivestite in poliuretano, alle condizioni di lavoro da lui specificate.

I risultati ottenuti dalle ruote campione hanno confermato l'affidabilità del modello sviluppato. Inoltre, campioni delle ruote in poliuretano sono stati inviati al cliente per eseguire prove sul campo, al fine di validare ulteriormente la metodologia elaborata da TR Lab.

Fornitore di sistemi poliuretanici, Potenziale cliente settore Automotive

Le conoscenze accumulate da TR Lab nel corso degli anni sulle ruote con rivestimento in poliuretano e sui diversi meccanismi di cedimento di queste hanno consentito lo sviluppo di una metodologia per eseguire prove accelerate, finalizzate alla valutazione della resistenza a fatica delle ruote con rivestimento in poliuretano.

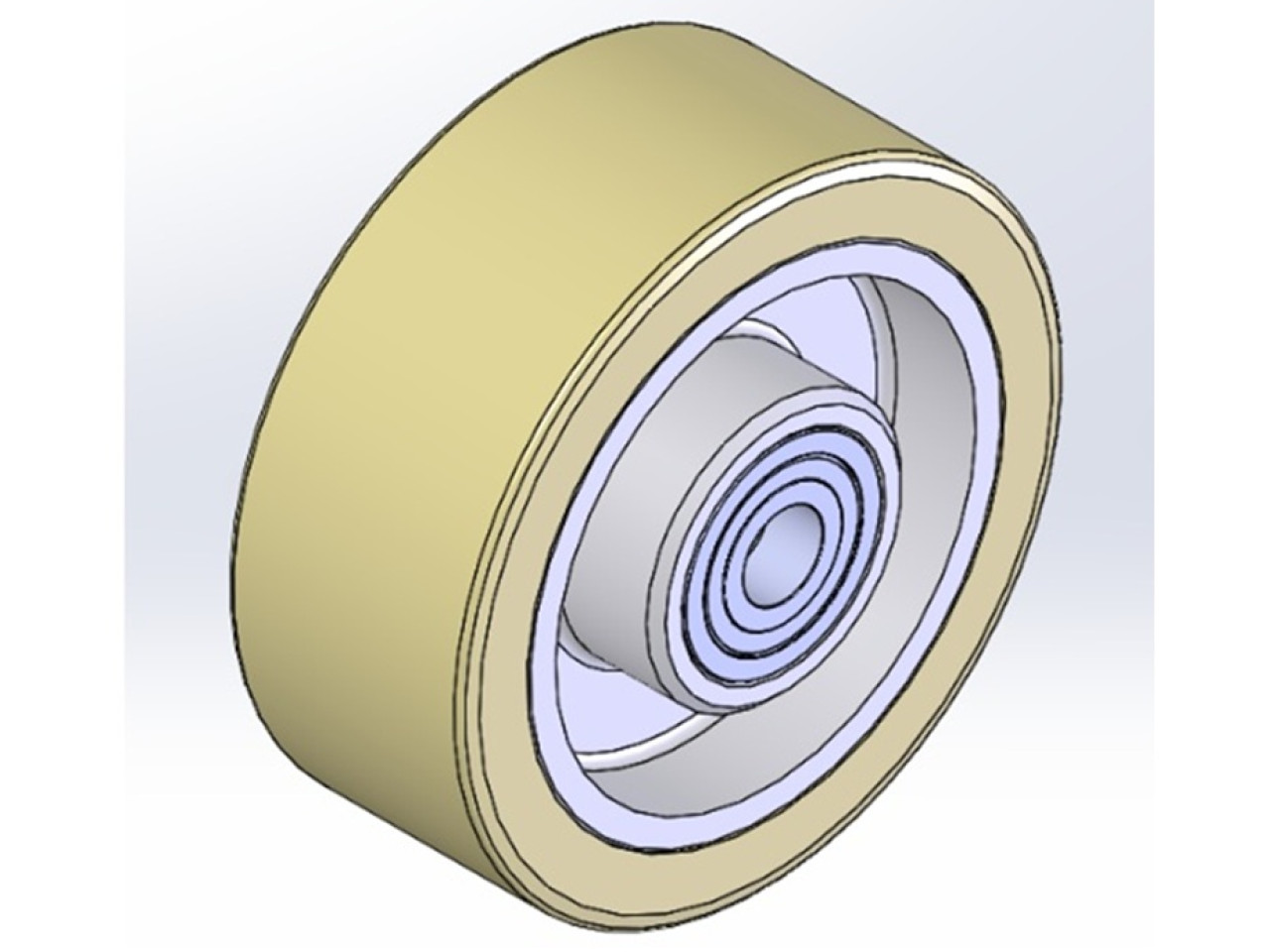

Modello 3D campioni testati.

Modello 3D campioni testati.