Nel campo dei sistemi di movimentazione l’aumento della velocità di lavoro dei macchinari necessaria per soddisfare gli elevati volumi di produzione richiesti dal mercato, ha spinto molte aziende, a prestare sempre più attenzione allo studio del comportamento dinamico dei macchinari e in particolare delle vibrazioni. Tali macchinari devono essere in grado di compiere al meglio la propria performance di movimentazione prodotto, mantenendo nei limiti i livelli di vibrazioni. Un elevato livello di vibrazioni può avere effetti negativi sul corretto funzionamento delle macchine provocando malfunzionanti, guasti e scarso comfort di utilizzo. L’ottimizzazione delle performance vibrazionali ha assunto quindi un ruolo di estrema importanza nella fase di progettazione dei sistemi meccanici allo scopo di garantirne la qualità e l’affidabilità.

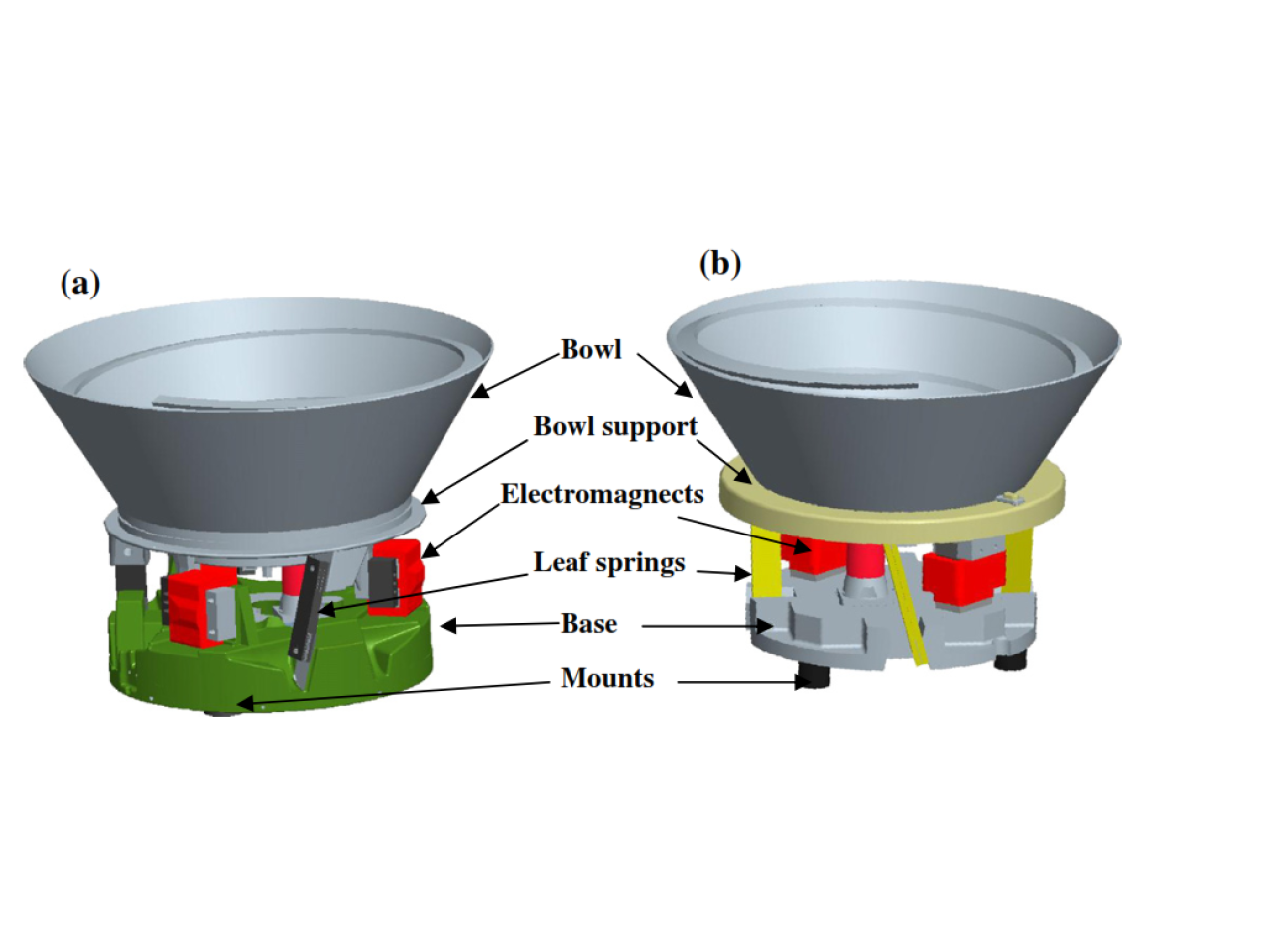

Geometria CAD di un alimentatore a tazza vibrante

Geometria CAD di un alimentatore a tazza vibrante

Il miglioramento delle prestazioni vibrazionali di un macchinario per movimentazione prevede 3 fasi. (i) Sperimentazione. Nella fase iniziale viene condotta un’indagine sperimentale per individuare i componenti di maggior interesse dal punto di vista vibrazionale allo scopo di identificare le cause del comportamento dinamico non accettabile del sistema. (ii) Simulazione. Questa fase concerne lo sviluppo un modello numerico o analitico che sia in grado di simulare il comportamento dinamico del sistema in modo efficace attraverso tecniche di simulazione adeguate. L’affidabilità dei modelli deve essere verificata sperimentalmente. Un modello può essere impiegato sia per la previsione degli effetti delle modifiche progettuali sia per comprendere meglio il comportamento vibrazionale del sistema. (iii) Ottimizzazione. Partendo dai dati raccolti è possibile individuare delle possibili modifiche atte a migliorare le prestazioni vibrazionali. Gli effetti di queste modifiche devono essere verificati sperimentalmente.

Lo sviluppo di un modello numerico o analitico per la stima del comportamento vibrazionale permette la valutazione degli effetti delle modifiche progettuali senza effettivamente realizzarle sul prototipo. Un modello opportunamente validato è in grado di semplificare l’identificazione delle modifiche necessarie all’ottimizzazione del comportamento dinamico del sistema minimizzando i tempi e i costi.

Qualunque sistema meccanico che prevede la presenza di organi in movimento è soggetto a vibrazioni più o meno elevate. In molte tipologie di macchine e di prodotti industriali lo studio e il controllo delle vibrazioni è diventato di cruciale importanza. Negli anni, il gruppo di ricerca ha affrontato la tematica dell’ottimizzazione del comportamento vibratorio dei sistemi meccanici nelle più diverse declinazioni. L’eterogeneità dei sistemi studiati è quindi un chiaro indice della versatilità delle avanzate tecniche di studio e di analisi delle vibrazioni del laboratorio Mechlav.

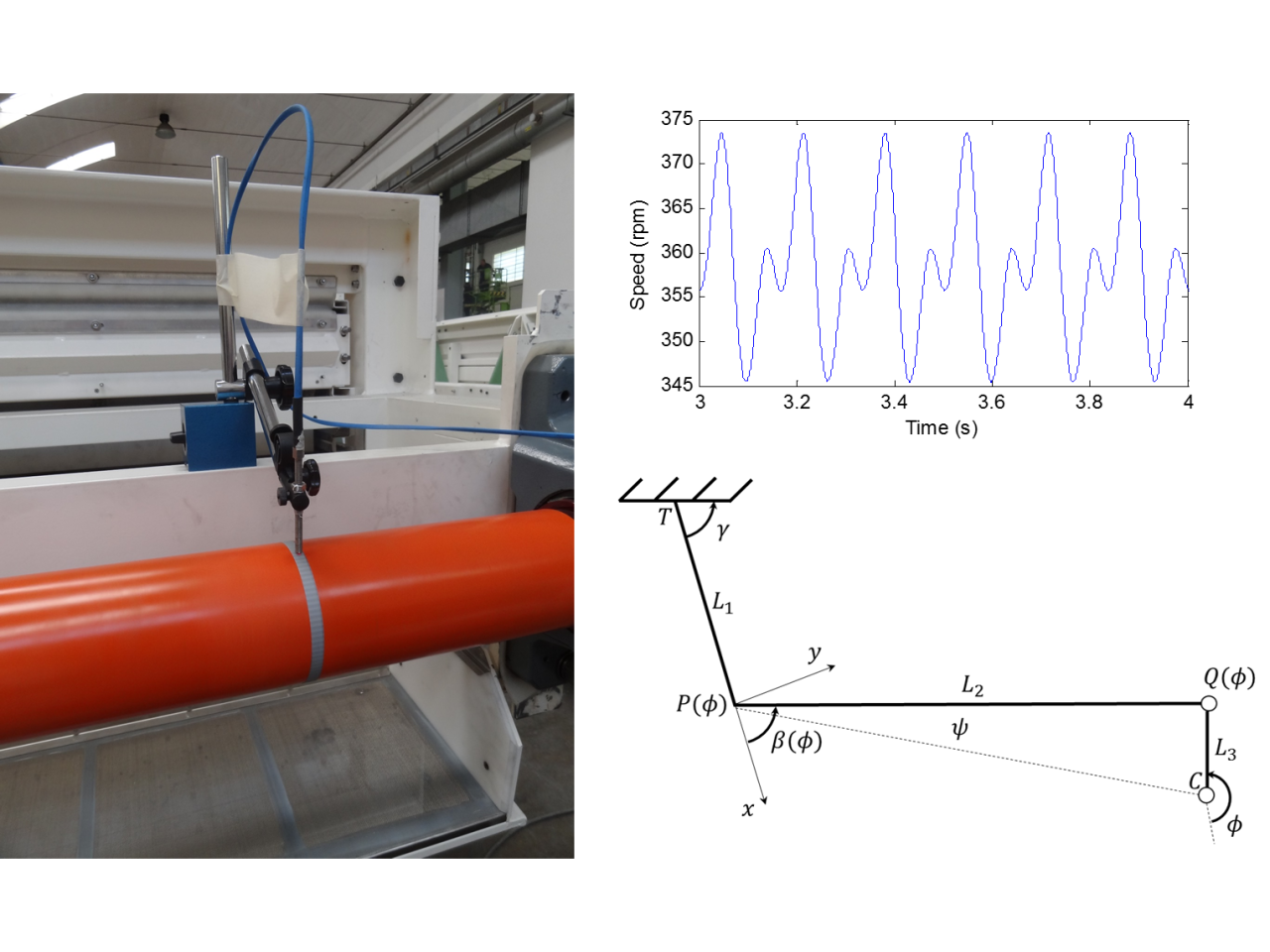

Modello a parametri concentrati di un trabatto per pasta alimentare e misura della velocità istantanea di rotazione

Modello a parametri concentrati di un trabatto per pasta alimentare e misura della velocità istantanea di rotazione

MIGLIORAMENTO DELLE PRESTAZIONI DINAMICHE DI UN TRABATTO PER PASTA ALIMENTARE

I moti vibratori sono alla base del funzionamento dei convogliatori a scosse e tali vibrazioni devono, da un lato, garantire il corretto trasporto del prodotto e, dall’altro, non avere un effetto negativo sui componenti e sul funzionamento del sistema stesso. FAVA S.p.A. ha realizzato un prototipo di essiccatore per pasta alimentare (che prevede la movimentazione del prodotto attraverso un moto sussultorio) a partire da un sistema analogo di taglia inferiore riscontrando un livello di vibrazioni non accettabile in condizioni operative. Poiché lo studio delle vibrazioni di un sistema meccanico richiede una sofisticata strumentazione e un’elevata preparazione, l’azienda ha deciso di contattare il Laboratorio MechLav del Tecnopolo di Ferrara allo scopo di indagare circa le cause di questa problematica vibrazionale individuando quali siano le soluzioni progettuali più idonee al miglioramento delle performance del sistema meccanico in esame.

FAVA S.p.A. impianti per pastifici (Via IV Novembre, 29 - 44042 Cento (FE), Italia) Laboratorio MechLav del Tecnopolo di Ferrara

A partire da questi presupposti il Laboratorio MechLav si propone alle aziende come partner per lo sviluppo di progetti che riguardano l’ottimizzazione del comportamento vibratorio dei sistemi mediante tecniche avanzate e strumenti innovativi di modellazione e sperimentazione.

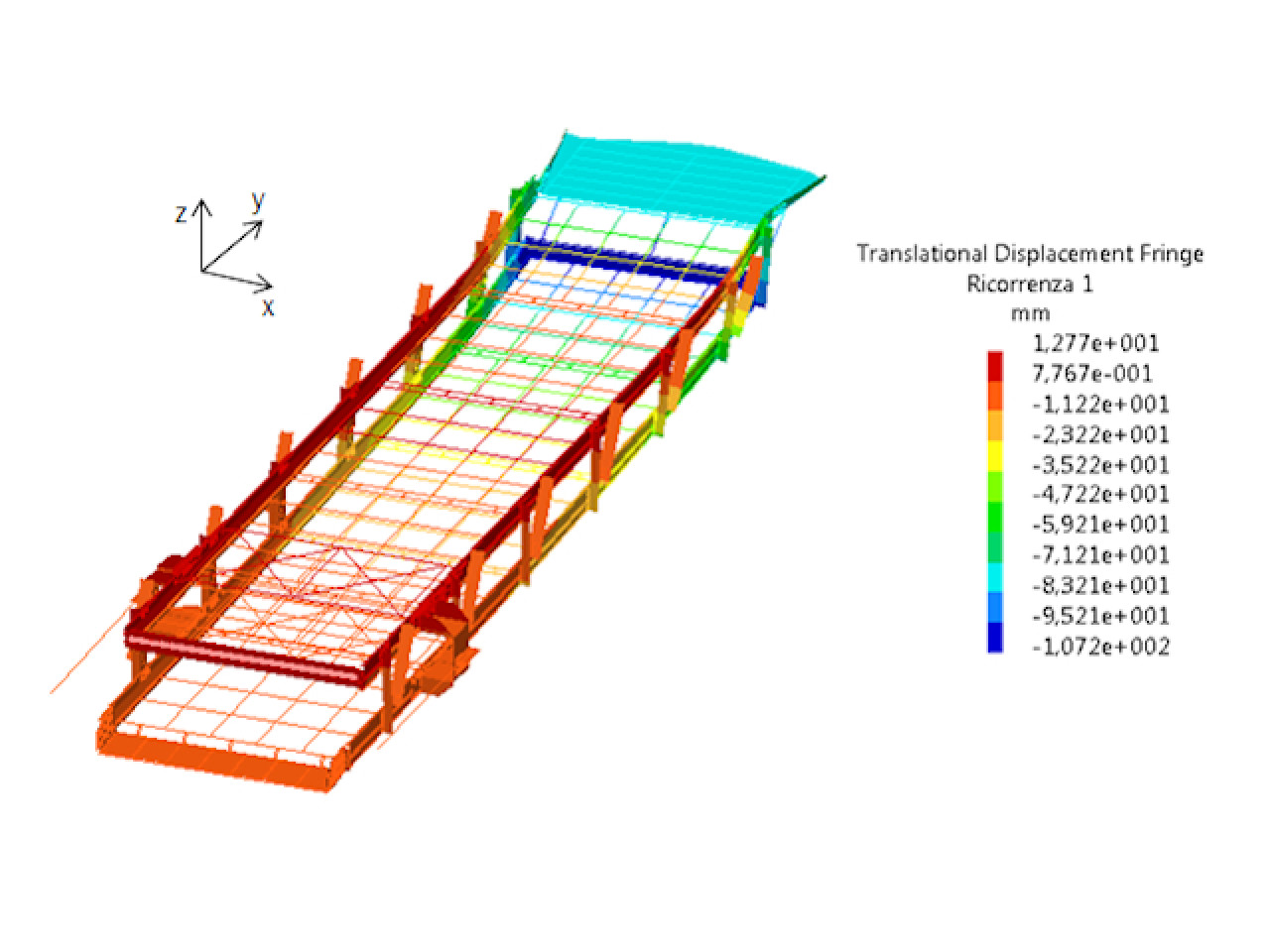

Analisi FEM di un componente di un trabatto per pasta alimentare

Analisi FEM di un componente di un trabatto per pasta alimentare