Il progetto ha riguardato la realizzazione di sensori di nuova concezione ad elevata sensibilità e a più ampio campo di misura, che consentano di realizzare applicazioni innovative, capaci di dare un vantaggio competitivo sia ai costruttori di componenti del comparto della meccatronica che ai costruttori di macchine. I sensori di Strain realizzati con tecnologia basata su diapason al silicio risonante hanno raggiunto un livello di maturità sufficiente per esplorare possibili applicazioni. Tali dispositivi MEMS (Micro Electro-Mechanical Systems) sono circa 1000 volte più sensibili dei sensori tradizionali e adattabili a misure di deformazione su diversi materiali. Parimenti, i sensori elastici CTPE (Conductive Thermo-Plastic Elastomer), appartengono ad una famiglia di sensori fin’ora applicati principalmente nei settori aeronautico e biomedicale, ma sono ormai maturi per esplorare altre applicazioni come dispositivi wearable, biomedicali, per lo sport performance e smart tire.

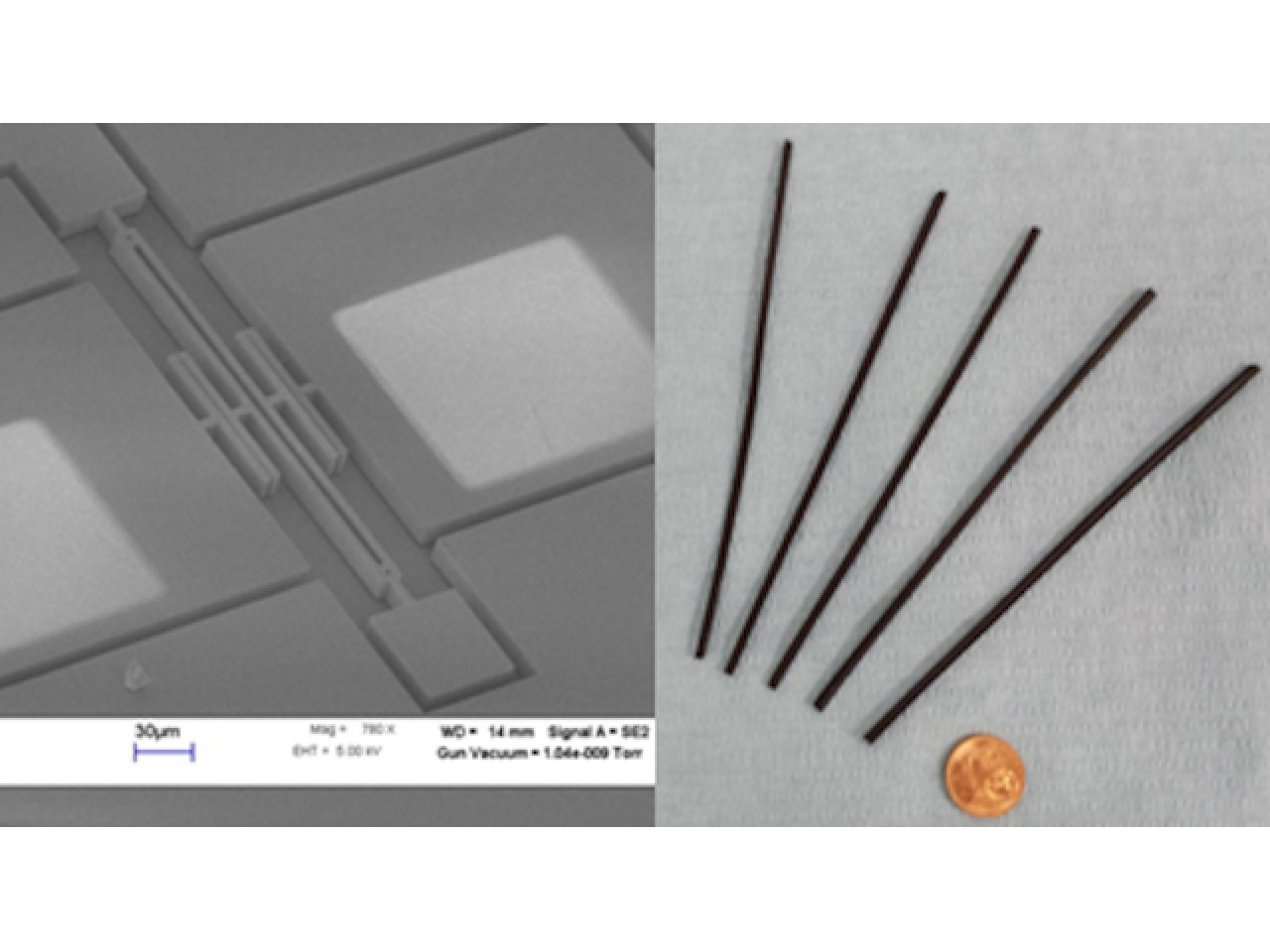

A sinistra: Risuonatori MEMS sensori per la misura di nano strain. A destra: CTPE sensori per la misura di milli strain.

A sinistra: Risuonatori MEMS sensori per la misura di nano strain. A destra: CTPE sensori per la misura di milli strain.

Uno dei limiti principali dei tradizionali strain gauge è il loro utilizzo in ampi range di misura (misure di strain millimetriche o nanometriche) dovuti a costi dei sensori, difficoltà di applicazione per complessità dei movimenti o della eterogeneità del materiale, e per limiti tecnologici dei sensori disponibili. I sensori MEMS risonanti sono una importante innovazione in ambito ingegneristico in quanto, per mezzo della misurazione della frequenza di risonanza dell’apparato sensibile è possibile misurare deformazioni nel campo dei nano-strain, non rilevabili con gli estensimetri tradizionali. Grazie alla loro elevata sensibilità risultano applicabili per interessanti applicazioni di diagnostica e prognostica in campo oleodinamico. I sensori CTPE invece variano il loro valore resistivo in base alla deformazione a cui sono sottoposti e sono utilizzabili nell'ambito dei milli-strain. Inoltre possono essere creati di forme e dimensioni diverse e incapsulati in altri materiali protettivi il che li rende facilmente utilizzabili per le più svariate applicazioni wearable e integrati negli pneumatici delle auto.

Grazie ai sensori MEMS risonanti è possibile monitorare grandezze fisiche in modo non invasivo, applicando il sensore esternamente alla pompa. Inoltre è possibile monitorare lo stato di usura degli ingranaggi di pompe e trasmissioni. I sensori CTPE grazie alla loro natura elastica sono facilmente integrabili in altri materiali e in tessuti, il che li rende particolarmente adattabili al corpo umano e appetibili per sistemi wearable.

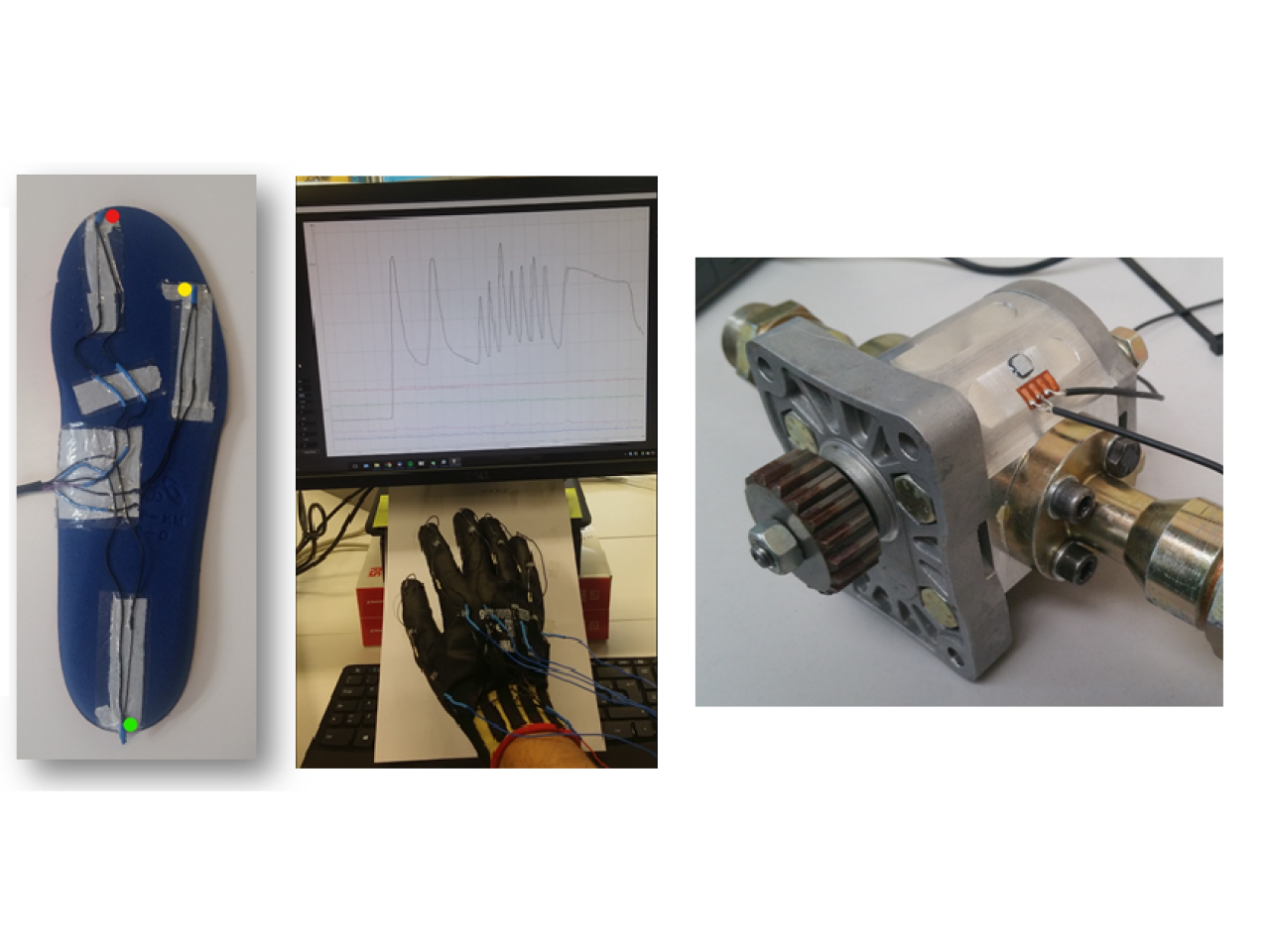

Un'applicazione dei MEMS risonanti è la realizzazione di una pompa smart nella quale sia possibile monitorare, in modo non invasivo, lo stato di usura ed eventuali guasti ai denti degli ingranaggi. I CTPE invece, adatti all'acquisizione diretta dei movimenti umani, sono stati applicati ad un guanto sensorizzato per l'iterazione uomo macchina e ad una soletta sensorizzata per lo sport performance, squadre di soccorso e operatori che lavorano in ambienti ostili. Sono stati inoltre integrati all'interno di uno pneumatico da automobile per monitorarne la deformazione e le performance.

Da sinistra a destra: Soletta sensorizzata con sensori CTPE, Guanto sensorizzato con sensori CTPE, Pompa a ingranaggi con sensore MEMS

Da sinistra a destra: Soletta sensorizzata con sensori CTPE, Guanto sensorizzato con sensori CTPE, Pompa a ingranaggi con sensore MEMS

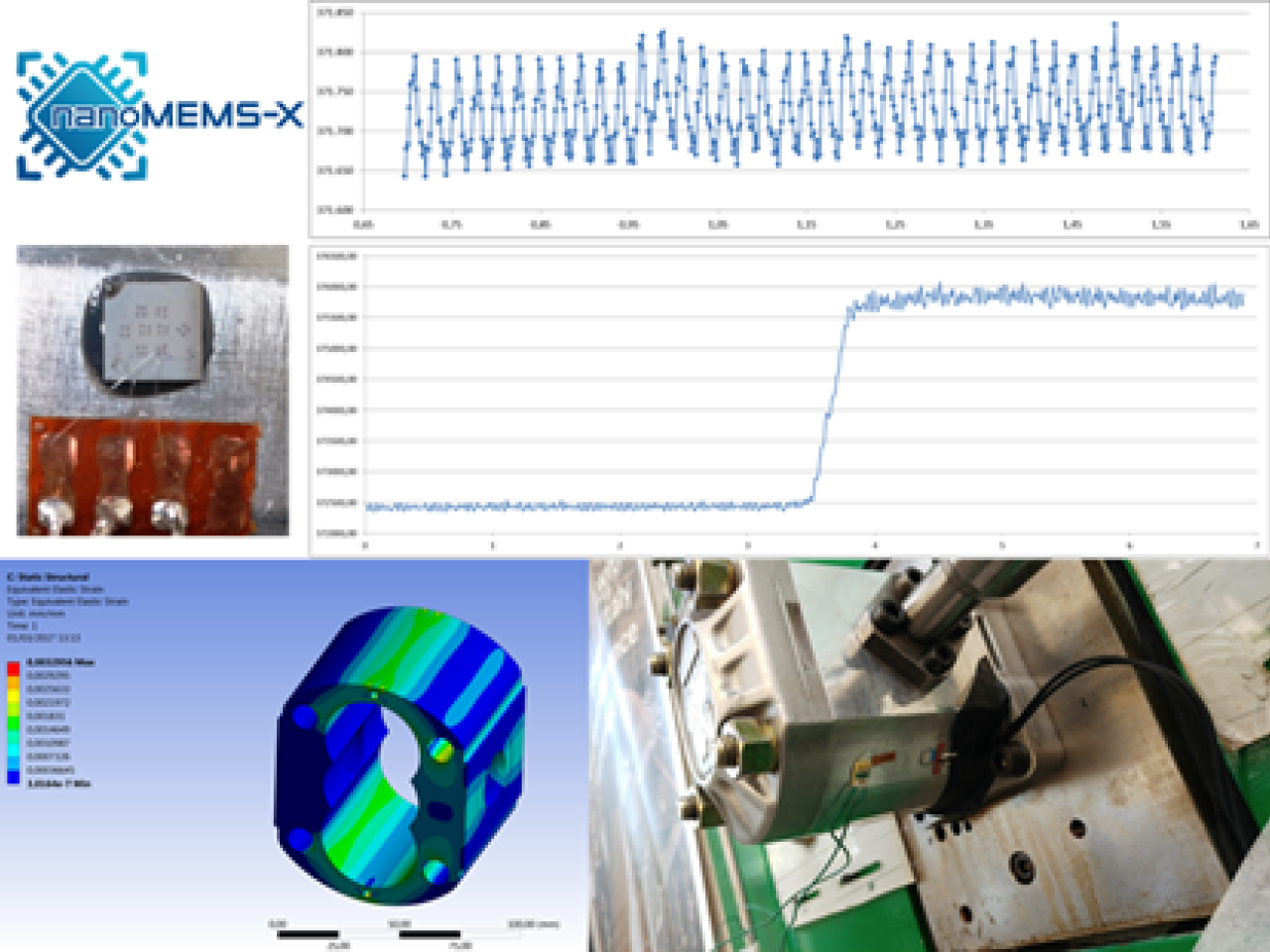

1) Misura della pressione interna di una pompa ad ingranaggi senza il contatto con il fluido di lavoro. 2) Acquisizione diretta dei movimenti umani

1) Il sistema consiste nell’applicare il sensore MEMS esternamente ad un pompa ad ingranaggi (uno dei componenti più utilizzati nel settore oleodinamico) nel suo lato pressurizzato, ma senza il contatto diretto del sensore con l’olio. La deformazione della struttura esterna della pompa comporta un cambiamento nella frequenza di vibrazione del sensore permettendo di monitorare il livello di pressione interno. L’applicazione del sensore è stata studiata in modo da non modificare le caratteristiche esterne del componente da testare. In particolare, il principio di deposizione del sensore sulla superficie da controllare è fatta per mezzo di un collante che permette la trasmissione delle tensioni superficiali della struttura sotto controllo all’area di sensibilità del sensore. L’applicazione del sensore deve essere coerente con la direzione di deformazione principale. 2) Il guanto e la soletta realizzati con i sensori CTPE risultano utilizzabili in applicazioni di safety critiche grazie ad una acquisizione diretta delle gesture dell'utente; negli altri sistemi di questo genere infatti la gesture recognition viene fatta indirettamente da vari sensori come accelerometri, sensori miografici o videocamere il che non li rende utilizzabili in tutte le situazioni e non dà una acquisizione sicura del gesto dell'utente.

CNR - IMAMOTER MIST-ER Fondazione REI ESTE Technology S.r.l. ARC S.r.l.

1) Questa nuova metodologia di misurazione e monitoraggio risulta del tutto innovativa e applicabile a qualunque componente oleodinamico ed essere sfruttato sia per diagnostica che per prognostica. 2) I dispositivi wearable sono sempre più sviluppati e possono essere utilizzati a 360° in tantissimi campi.

Analisi FEM della pompa, acquisizione del segnale e verifica prestazionale al banco prova.

Analisi FEM della pompa, acquisizione del segnale e verifica prestazionale al banco prova.