Il settore manifatturiero si trova oggi ad affrontare una duplice sfida: da un lato, l’opportunità offerta dalle tecnologie digitali per rendere i processi più efficienti; dall’altro, il rischio crescente di perdita delle competenze operative maturate sul campo, soprattutto nei processi di assemblaggio, dove l’esperienza diretta degli operatori è spesso non documentata ma fondamentale.

Per rispondere a questa esigenza, è stata sviluppata una piattaforma tecnologica modulare che integra:

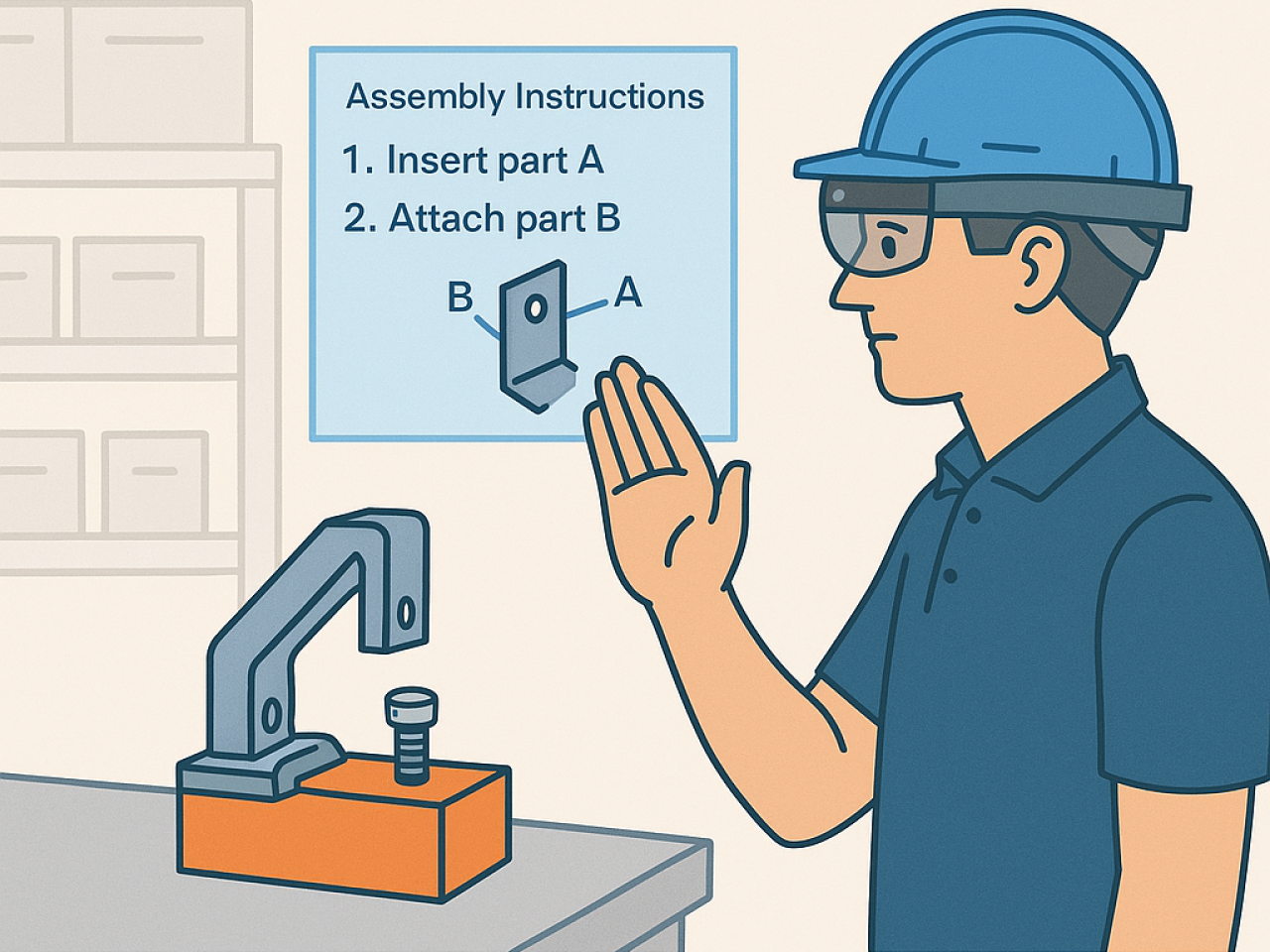

- interfacce uomo-macchina avanzate (HMI) basate su realtà aumentata,

- acquisizione dati da macchinari tramite architetture edge,

- formalizzazione e condivisione del know-how operativo in ambiente cloud.

La piattaforma consente di acquisire, conservare e trasferire conoscenze pratiche implicite, supportare la formazione in sito e migliorare la gestione dei processi di assemblaggio, anche in un’ottica di economia circolare.

eXpert Knowledge formalization for a human-centered manufacturing

eXpert Knowledge formalization for a human-centered manufacturing

Sulla base di un’esigenza condivisa da molte ditte manifatturiere e legata in particolare ai processi di assemblaggio, disassemblaggio e manutenzione, il laboratorio MUSP insieme ad altri partner del territorio regionale ha sviluppato una tecnologia digitale innovativa volta a preservare e valorizzare il know-how degli operatori esperti, specialmente in presenza di personale prossimo al pensionamento e difficoltà di reperimento di nuove competenze.

Questo viene fatto attraverso un sistema integrato edge/cloud e interfacce avanzate basate su dispositivi di realtà aumentata (AR), visori e display che consentono agli operatori di ricevere istruzioni e suggerimenti contestuali basati sull’esperienza pregressa, migliorando così la qualità e l’efficienza delle operazioni di assemblaggio.

Questa piattaforma di integrazione supporta gli operatori nella selezione e gestione di componenti da assemblare, anche recuperati e compatibili, favorendo pratiche di economia circolare attraverso la condivisione delle disponibilità di componenti disassemblati per un successivo riutilizzo.

Questo strumento è stato sviluppato nell’ambito del progetto KnowledgeX.

KnowledgeX: un approccio human-centered alla gestione del know-how nell’assemblaggio, introduce una piattaforma modulare che integra edge computing, cloud, intelligenza artificiale e realtà aumentata, offrendo un approccio unico e human-centered alla gestione del know-how nei processi di assemblaggio.

L’innovazione principale risiede nella capacità del sistema di estrarre conoscenza tacita da operatori esperti e dati di processo, trasformandola in ontologie e knowledge graph. Questa conoscenza diventa accessibile in modo contestuale e interattivo tramite visori AR.

Rispetto alle soluzioni tradizionali, KnowledgeX consente di:

- Preservare e digitalizzare il know-how implicito legato alla scelta e all’assemblaggio, inclusi componenti recuperati;

- Offrire formazione personalizzata e contestuale, con supporto AR che guida l’operatore in tempo reale;

- Semplificare le decisioni operative, ad esempio nella selezione di componenti compatibili o nel riciclo;

- Rafforzare la resilienza produttiva, riducendo i tempi di integrazione dei nuovi operatori grazie a istruzioni interattive basate sull’esperienza pregressa.

La tecnologia è applicabile in contesti manifatturieri con assemblaggio, disassemblaggio e manutenzione ad alta variabilità. Risulta utile in caso di carenza di manodopera qualificata o ricambio generazionale, facilitando il trasferimento del know-how operativo. Attraverso dispositivi di realtà aumentata e sistemi edge/cloud, gli operatori ricevono istruzioni contestuali che migliorano qualità ed efficienza, favorendo anche il riuso di componenti in ottica di economia circolare.

Expert Knowledge Formalisation

Expert Knowledge Formalisation

Applicazione in ambito manifatturiero con processi di assemblaggio, disassemblaggio e manutenzione ad alta variabilità.

La tecnologia è integrabile in un ambiente industriale caratterizzato da elevata variabilità nei processi di assemblaggio e dalla presenza di operatori esperti prossimi al pensionamento.

Grazie all’uso di dispositivi AR e visori, gli operatori meno esperti possono accedere in tempo reale a un patrimonio di conoscenze pratiche raccolte da colleghi senior, sotto forma di suggerimenti contestuali e istruzioni operative. Questo database, costruito tramite osservazione, interviste e registrazioni in sito, rappresenta una risorsa fondamentale per affrontare situazioni non standard, spesso assenti nei manuali tecnici.

I principali risultati ottenuti includono:

- Riduzione dei tempi di formazione dei nuovi operatori grazie a un training immersivo, guidato e basato sull’esperienza reale;

- Incremento dell’efficienza operativa e diminuzione degli errori, soprattutto nei passaggi critici del processo;

- Diminuzione dei difetti di assemblaggio riscontrati nel periodo successivo all’introduzione della tecnologia;

- Integrazione di pratiche di economia circolare, grazie alla selezione ottimizzata e al riutilizzo di componenti recuperati.

Partenariato di ricerca: Consorzio MUSP (coordinatore), ISTC-CNR, MISTER.

Partenariato industriale: BLM, CAPELLINI, MCM.

Sono in corso attività di valorizzazione della tecnologia, tra cui la valutazione per la brevettazione di metodologie per l’acquisizione, la formalizzazione e la trasmissione della conoscenza implicita degli operatori esperti.

Parallelamente, si stanno esplorando collaborazioni con aziende di settori diversi per estendere l’utilizzo della piattaforma in contesti produttivi eterogenei.

Approcci semiautomatici e human-oriented per l’estrazione e la rappresentazione della conoscenza in operazioni di assemblaggio

Approcci semiautomatici e human-oriented per l’estrazione e la rappresentazione della conoscenza in operazioni di assemblaggio