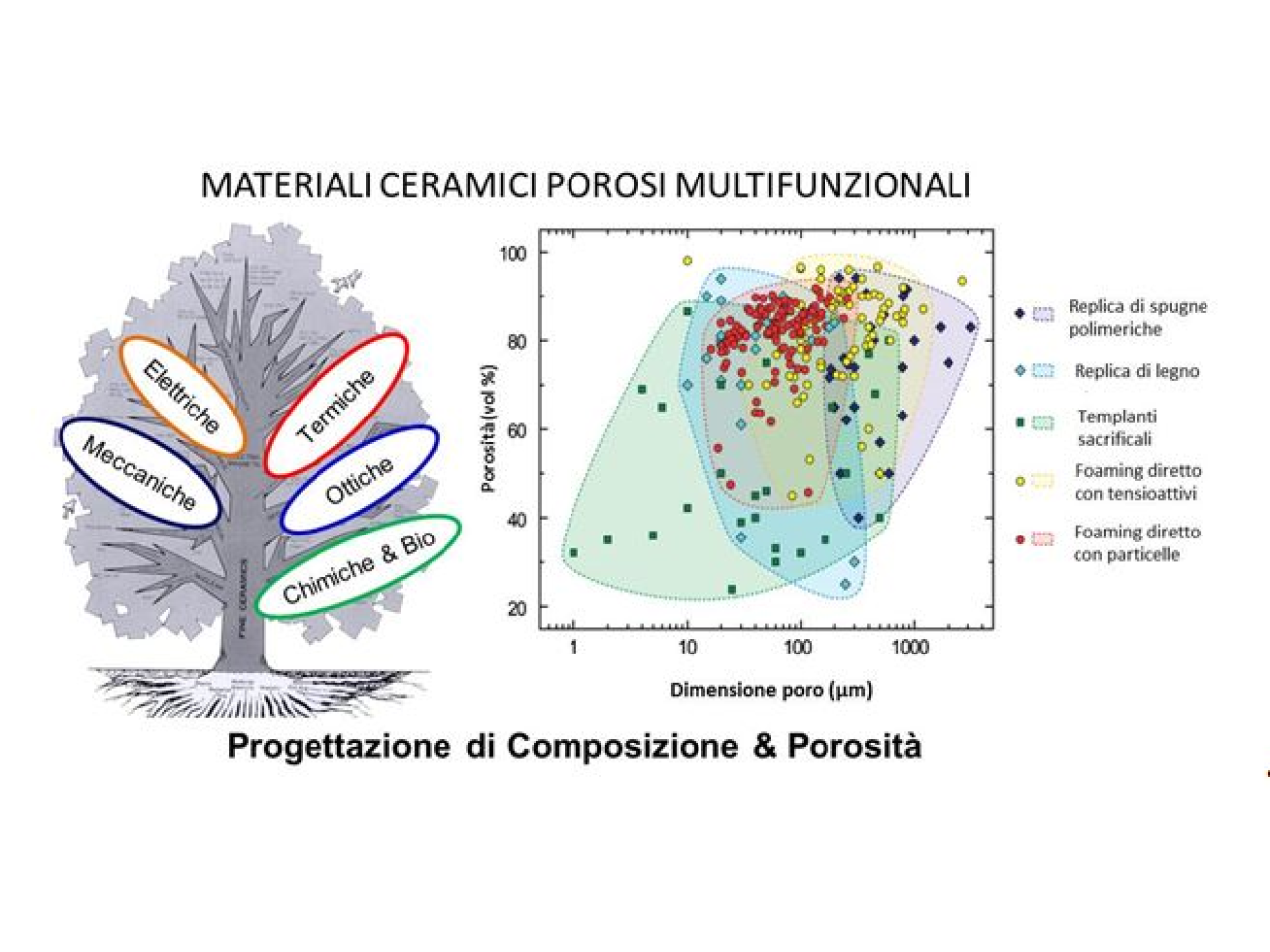

Processi per la realizzazione di manufatti a base ceramica con porosità controllata in termini di volume, morfologia, dimensione, interconnessione, isotropia. ISTEC realizza architetture ceramiche o ibride a porosità funzionale (multidimensionale dal nano- al milli-metrico, globulare o unidirezionale, isotropa – anisotropa, a gradiente, ecc.) modulata per la specifica applicazione (assorbitori, filtri, sostituti ossei, dispensatori di agenti specifici, catalisi, alleggerimento strutturale, coibentazione, riciclo, proprietà funzionali ecc.). Sono stati prodotti materiali ceramici di diversa natura a porosità funzionale per applicazioni come componenti di scambiatori di calore, assorbitori solari, assorbitori di anidride carbonica, pannelli compositi leggeri per isolamento, resistenza al fuoco etc., sostituti ossei, sensori per acustica subacquea. I ceramici porosi sono di interesse per l’industria alimentare stante la loro atossicità, durevolezza e sostenibilità ambientale.

Applicazioni dei materiali ceramici porosi

Applicazioni dei materiali ceramici porosi

ISTEC realizza architetture ceramiche o ibride a porosità funzionale (multidimensionale dal nano- al milli-metrico, globulare o unidirezionale, isotropa – anisotropa, a gradiente, ecc.) sulla base dei requisiti imposti dagli specifici settori applicativi (assorbitori, filtri, sostituti ossei, dispensatori di agenti specifici, catalisi, alleggerimento strutturale, coibentazione, riciclo, proprietà funzionali ecc.). Si utilizzano tecnologie prevalentemente near net shape, generalmente basate sull’uso di sospensioni ceramiche o ibride e di agenti schiumogeni (foaming diretto) o/e di templanti sacrificali (replica di spugne polimeriche, freeze casting, granuli polimerici, polveri metalliche,..). L’uso di acqua come mezzo liquido e la possibilità di sfruttare alcune tecnologie per il riciclo-smaltimento di rifiuti risulta di interesse in un’ottica di salvaguardia dell’ambiente.

Infatti sono stati prodotti materiali ceramici di diversa natura a porosità funzionale per applicazioni come componenti di scambiatori di calore, assorbitori solari (Brevetto CNR MI2012A000583), assorbitori di anidride carbonica (brevetto CNR MI2012A002111), pannelli compositi leggeri per isolamento, resistenza al fuoco etc (brevetto MI2014U000387).

. Le tecnologie permettono di diversificare i prodotti, per esempio, nell’ambito della filtrazione mediante la scelta del materiale ceramico più idoneo per composizione e prestazioni meccaniche e termiche e modularne la porosità in termini di volume, dimensioni, interconnessione, direzionalità etc. in funzione dei requisiti richiesti dall’applicazione. La struttura porosa può essere anche utilizzata come templante o supporto per la realizzazione di superfici funzionalizzate per ottenere strati superficiali attivi nella decomposizione, assorbimento, catalisi all’interfaccia.

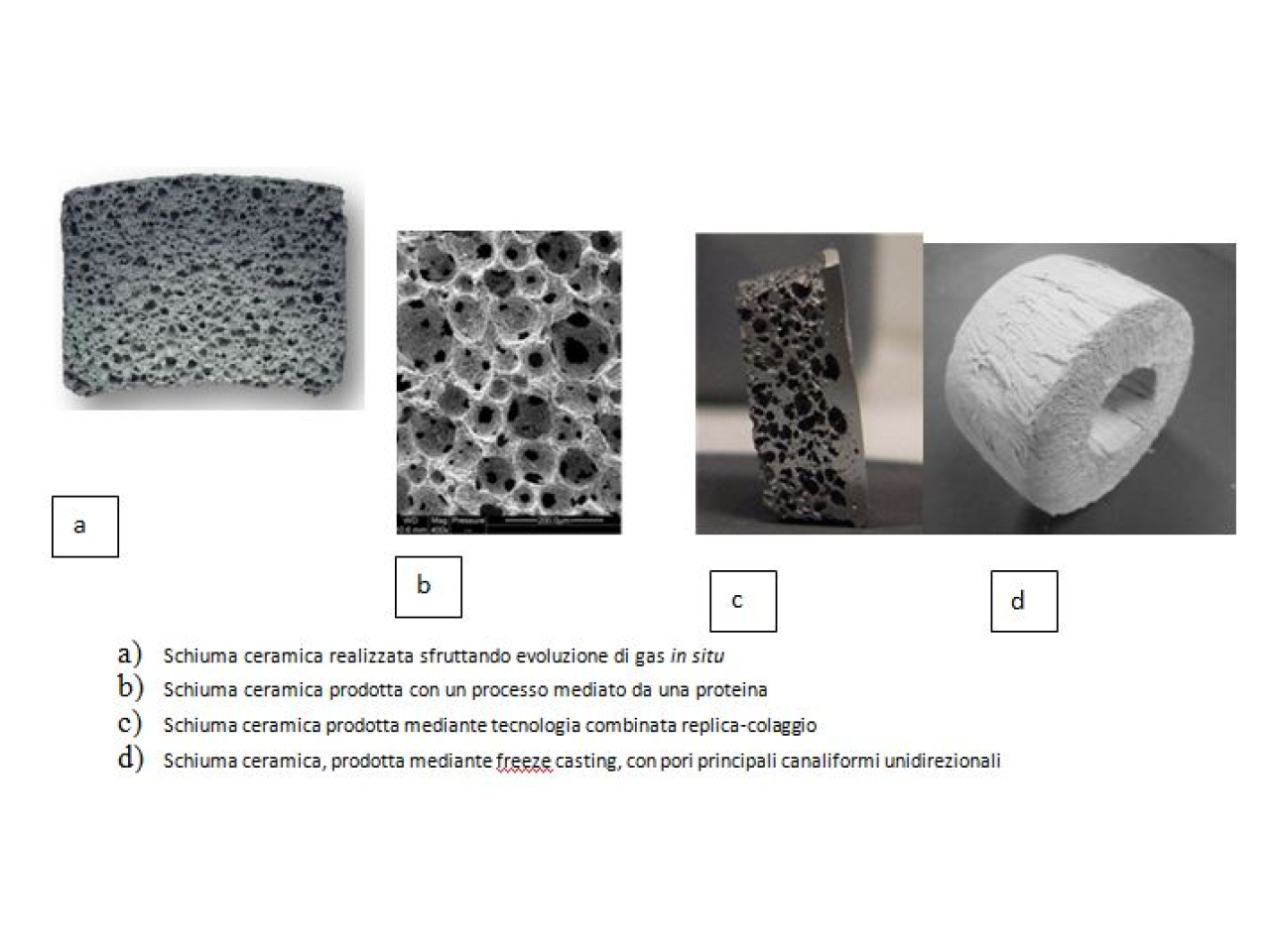

Tipologie di ceramici porosi

Tipologie di ceramici porosi

HEAT PIPE A BASE DI GEOPOLIMERI A POROSITA’ DIFFERENZIATA

L’applicazione riguarda la tecnologia heat pipe. Un heat pipe è un dispositivo che può scambiare grandi quantità di calore con una differenza di temperatura molto piccola tra l’intefaccia calda e fredda, mediante evaporazione e condensazione di un fluido di lavoro. L’evaporatore è il cuore del dispositivo e contiene una struttura porosa capillare (metallo o polimero). Un Loop Heat Pipe (LHP) consiste di un evaporatore (pompa capillare), una camera di compensazione, un condensatore e line di vapore e di liquido. E’ stato realizzato un evaporatore LHP contenente due wicks concentrici di geopolimero (alluminosilicati alcalini) a porosità differenziata. L’elevata forza capillare è creata grazie al primary wick a porosità molto fine mentre il secondary wick più interno e caratterizzato da pori grandi, connette fisicamente l’evaporatore alla camera di compensazione per alimentare il primary wick con il liquido. Il dispositivo finale è stato testato dal committente con acetone come fluido di lavoro ottenendo promettenti risultati in termini di capacità di scambio termico

SAB Aerospace srl CGS Spa

Il materiale è stato sviluppato nell’ambito di contratti industriali legati al progetto PON01_00375 “PANDION - Study of innovative functional Space-subsystems”

Lato frontale (con indicati il primary e secondary wick) e lato posteriore dell’LHP, la

Lato frontale (con indicati il primary e secondary wick) e lato posteriore dell’LHP, la