Il laboratorio CIRI MAM propone procedure per la progettazione, lo sviluppo e il controllo di meccanismi risonanti (con giunti flessibili) costruiti in Additive Manufacturing (AM) e ottimizzati topologicamente per la funzione che devono eseguire.

Si propone una sistematica integrazione e specializzazione nello sviluppo di meccanismi e dei loro controllori. Questo in contrasto con l’attuale “approccio meccatronico” che prevede il mero abbinamento di azionamenti elettrici standard commerciali con riduttori e cinematismi scelti o disegnati secondo criteri rigidi e “asettici”.

Il progetto ACMEC punta proprio verso questo cambio di paradigma: progettare e fabbricare meccanismi e attuatori/sensori custom, integrati e innovativi, in modo economicamente sostenibile e flessibile, sfruttando i recenti progressi dell’Additive Manufacturing (AM) e delle tecnologie Cyber-Physical (CPS).

ACMEC - Additive manufacturing e tecnologie Cyber-physical per la MECcatronica del futuro

ACMEC - Additive manufacturing e tecnologie Cyber-physical per la MECcatronica del futuro

Proponiamo metodi di progettazione, sviluppo e controllo di catene meccatroniche risonanti le cui parti meccaniche sono costruite in materiale composito con tecniche di additive manufacturing (AM). La loro progettazione, partendo dalla funzione finale richiesta, comprende l’ottimizzazione topologica della struttura e delle sue parti risonanti flessibili (compliant). In parallelo, comprende anche la definizione e implementazione dei relativi algoritmi di controllo avanzato e di condition monitoring sul nostro azionamento di nuova generazione, l’ACMEC-Drive, che può essere integrato nei sistemi di controllo industriale attraverso lo standard EtherCAT. Questo servizio è il risultato dalla collaborazione del gruppo di automazione e meccatronica del Prof. Rocco Vertechy del DIN e del gruppo di ricerca ACTEMA del Prof. Andrea Tilli del DEI dell’università di Bologna.

La principale caratteristica innovativa di questi meccanismi è che il loro design e la loro costruzione sono fortemente integrati con l’applicazione/funzione che devono eseguire, a differenza delle catene meccatroniche attuali che vengono costruite attraverso la combinazione di componenti standard. Ciò permette da un lato l’ottimizzazione della forma dei componenti (topologia) a seconda la loro applicazione finale, comportando una notevole riduzione in termini di materiali utilizzati. Dall’altro lato, l’utilizzo di algoritmi di controllo avanzato permette di sfruttare al massimo la riduzione di inerzia del meccanismo e le sue risonanze strutturali per ridurne notevolmente l’energia consumata.

Questo tipo di progettazione che punta all’ottimizzazione di tutta la catena meccatronica risulta applicabile ad una vasta gamma di meccanismi presenti sulle macchine automatiche. In particolare, nel momento in cui si vogliono ottenere meccanismi più “leggeri”, ovvero a bassa inerzia ed estremizzare l’uso di risonanze ingegnerizzate per massimizzare l’efficienza energetica.

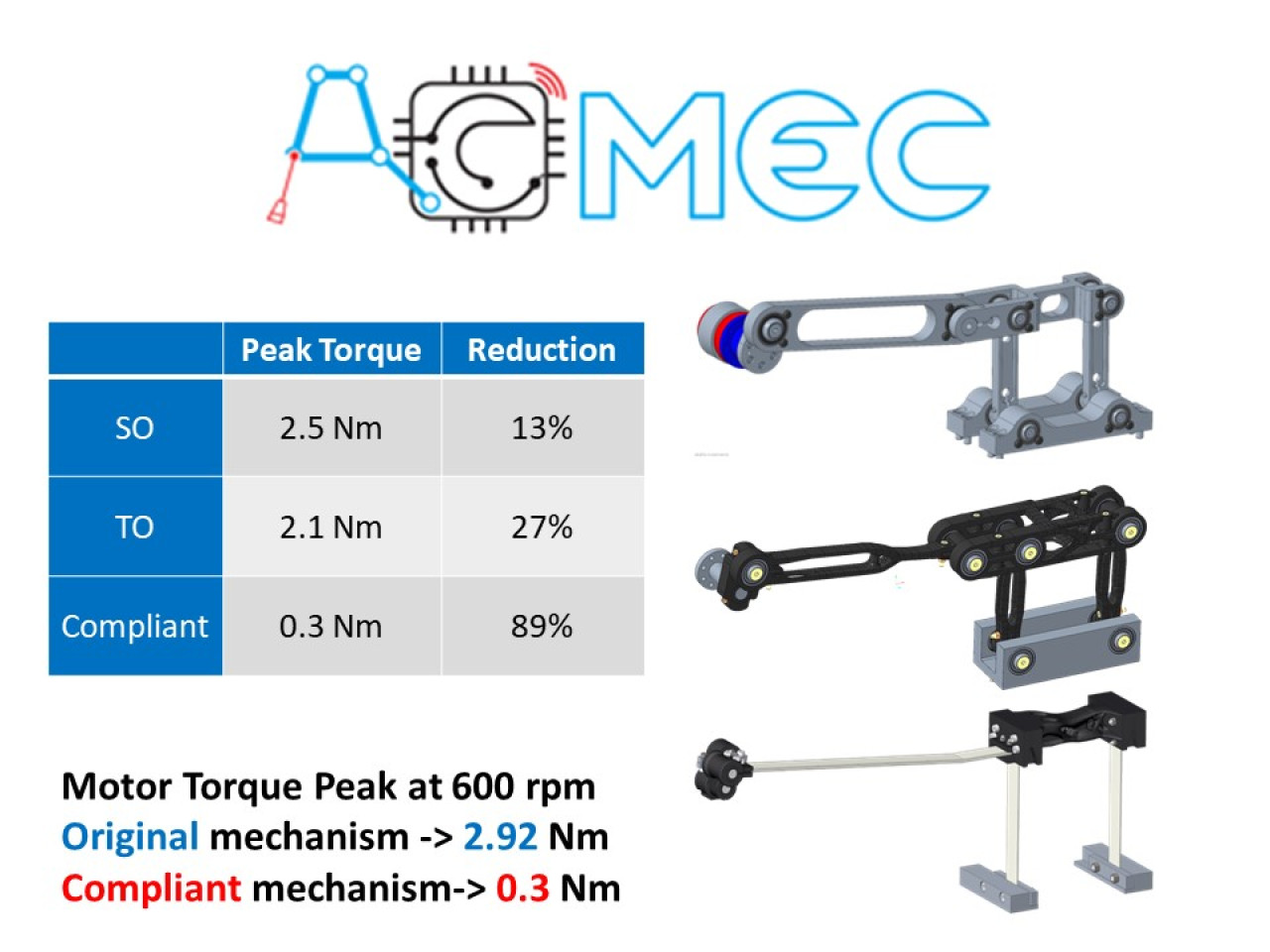

Evoluzioni di design del meccanismo di Stephenson: standard (non mostrata), con Structural (SO) e con Topology (TO) Optimization e compliant in AM. Si noti la grande riduzione sulla coppia assorbita.

Evoluzioni di design del meccanismo di Stephenson: standard (non mostrata), con Structural (SO) e con Topology (TO) Optimization e compliant in AM. Si noti la grande riduzione sulla coppia assorbita.

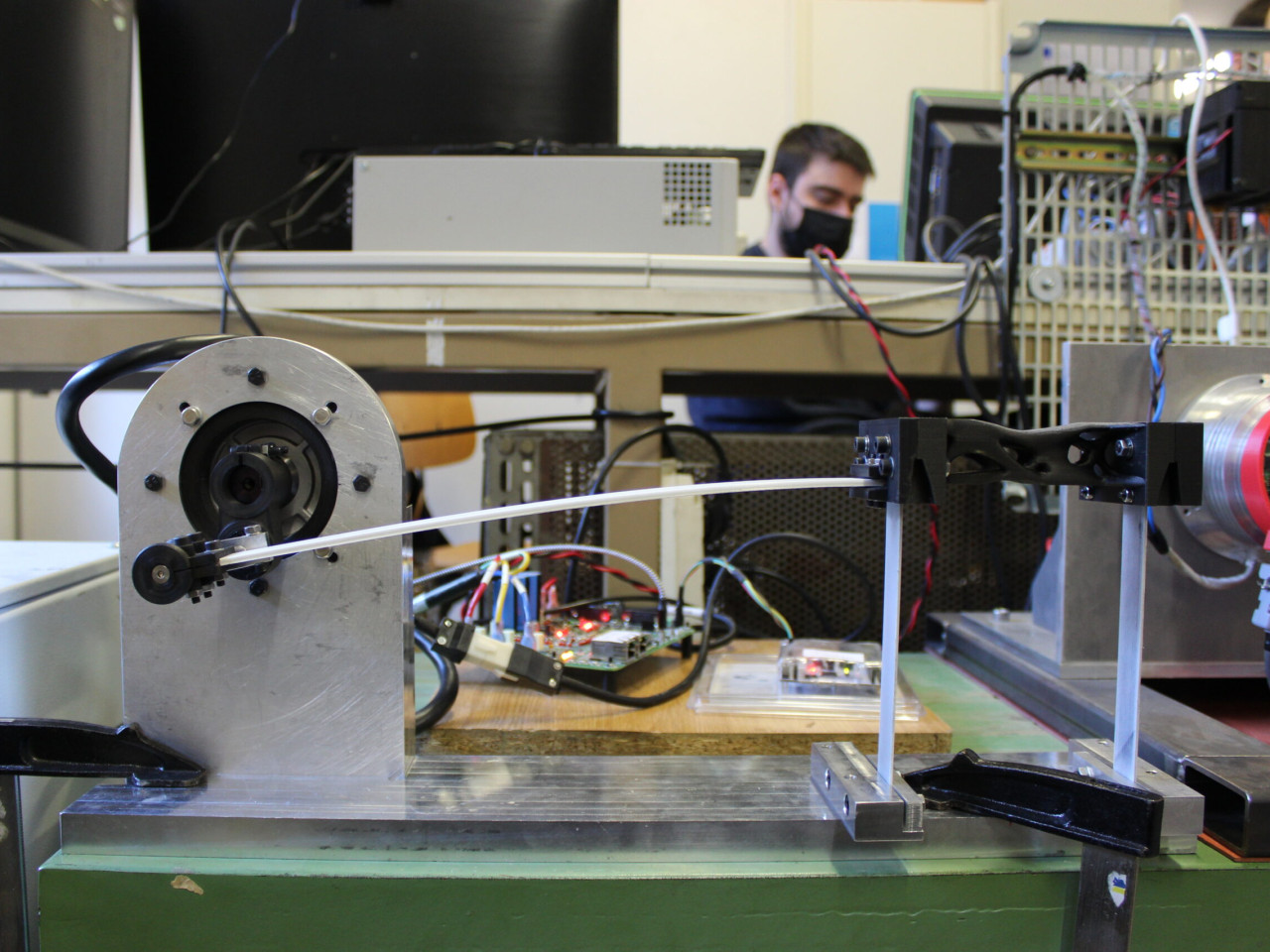

Meccanismo di Stephenson, nella sua versione compliant stampata in AM secondo i paradigmi di ACMEC, costruito per lavorare a 600 rpm eseguendo una funzione specifica all’interno di una macchina di G.D. S.p.A.

Questa catena meccatronica integra tutti i paradigmi del progetto ACMEC e ha il fine di mostrare come sia effettivamente possibile progettare e costruire meccanismi di nuova generazione in AM integrando algoritmi di controllo evoluti. In questo caso, mostriamo il setup prodotto in laboratorio per validare l’intera catena meccatronica, compreso l’interfacciamento con controllori industriali. Il sistema è stato sviluppato per lavorare ad una velocità di 600rpm come ci ha richiesto il nostro partner industriale. Il design comprende la definizione delle lamine flessibili per sostituire i giunti classici con versioni compliant degli stessi, l’ottimizzazione topologica del corpo per ridurre al minimo l’inerzia e il loro stampaggio per ridurre al minimo gli sprechi di materiale. La combinazione di queste proprietà rende il meccanismo opportunamente risonante. Infine, l’implementazione di un algoritmo di controllo avanzato all’interno dell’ACMEC-Drive, basato su evoluzioni di tecniche repetitive e internal-model, ha permesso di gestire ottimamente il movimento e, quindi, sfruttare al massimo la risonanza strutturale introducendo un risparmio di coppia motrice fino all’89% durante il funzionamento.

Partner di ricerca:

CIRI-MAM dell’università di Bologna, in particolare il gruppo ACTEMA del DEI e il gruppo di Automazione e Meccatronica del DIN.

Partner Industriali:

G.D. S.p.A.

Il setup è stato presentato alla fiera MESCPE a Bologna dal 23 al 25 Novembre 2021 e ad ogni visita di aziende presso i nostri laboratori durante i LAB DAYS di ACMEC. Inoltre verrà testato presso una divisione del partner G.D. S.p.A.

La versione finale del meccanismo in AM durante i test nei nostri laboratori.

La versione finale del meccanismo in AM durante i test nei nostri laboratori.