Le tecnologie di produzione additive per materiali metallici portano in dote numerosi vantaggi potenziali, fra cui: possibilità di realizzare forme complesse (non producibili mediante processi tradizionali); integrazione di più funzioni nel singolo componente; capacità di sfruttare appieno le tecniche numeriche di ottimizzazione della forma. Allo stesso tempo, l'applicazione di tali tecnologie produttive a contesti industriali richiede lo sviluppo di adeguati approcci progettuali e l'acquisizione di dati sperimentali relativi alle prestazioni meccaniche dei materiali e manufatti ottenuti per additive manufacturing (AM).

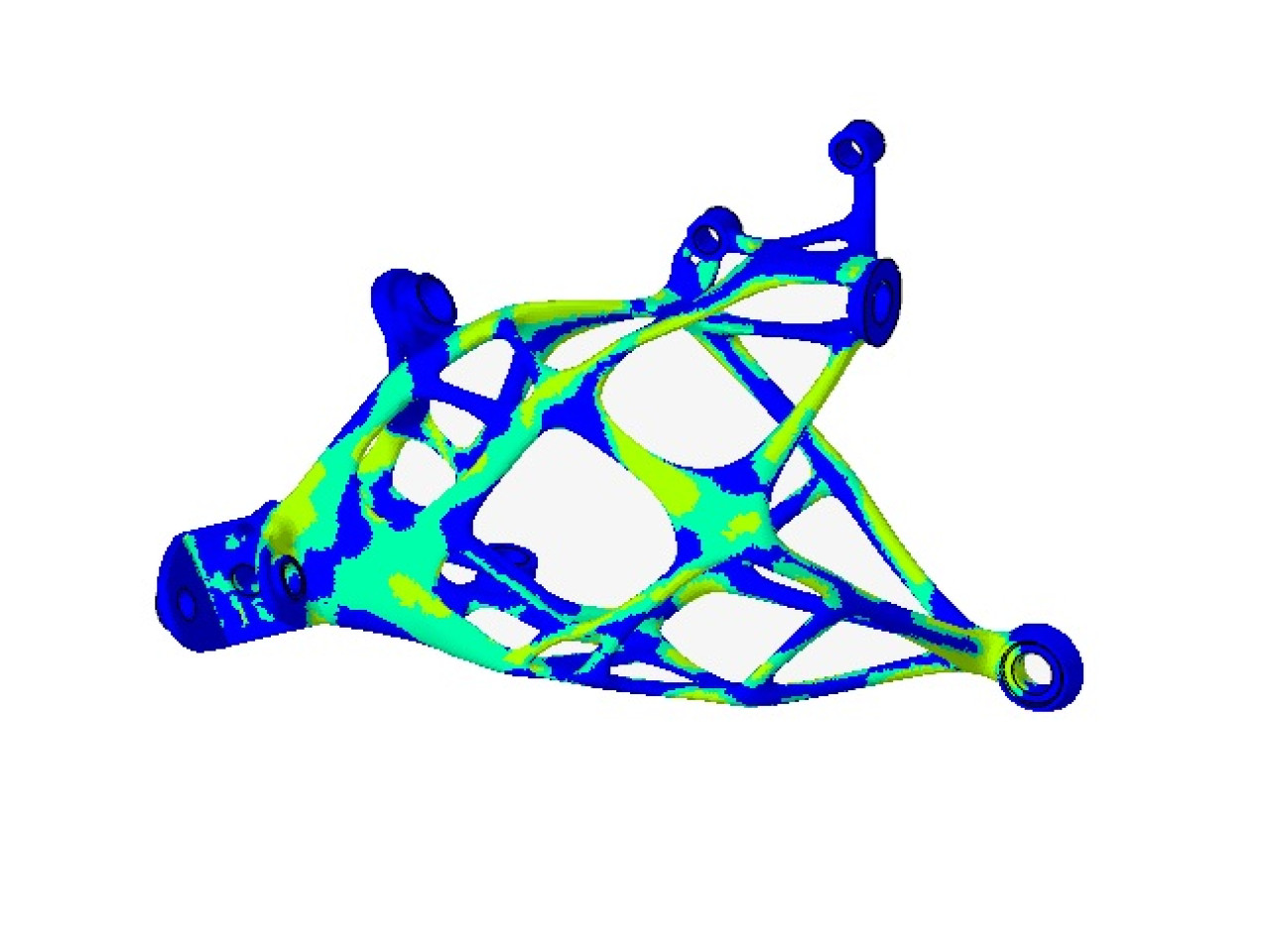

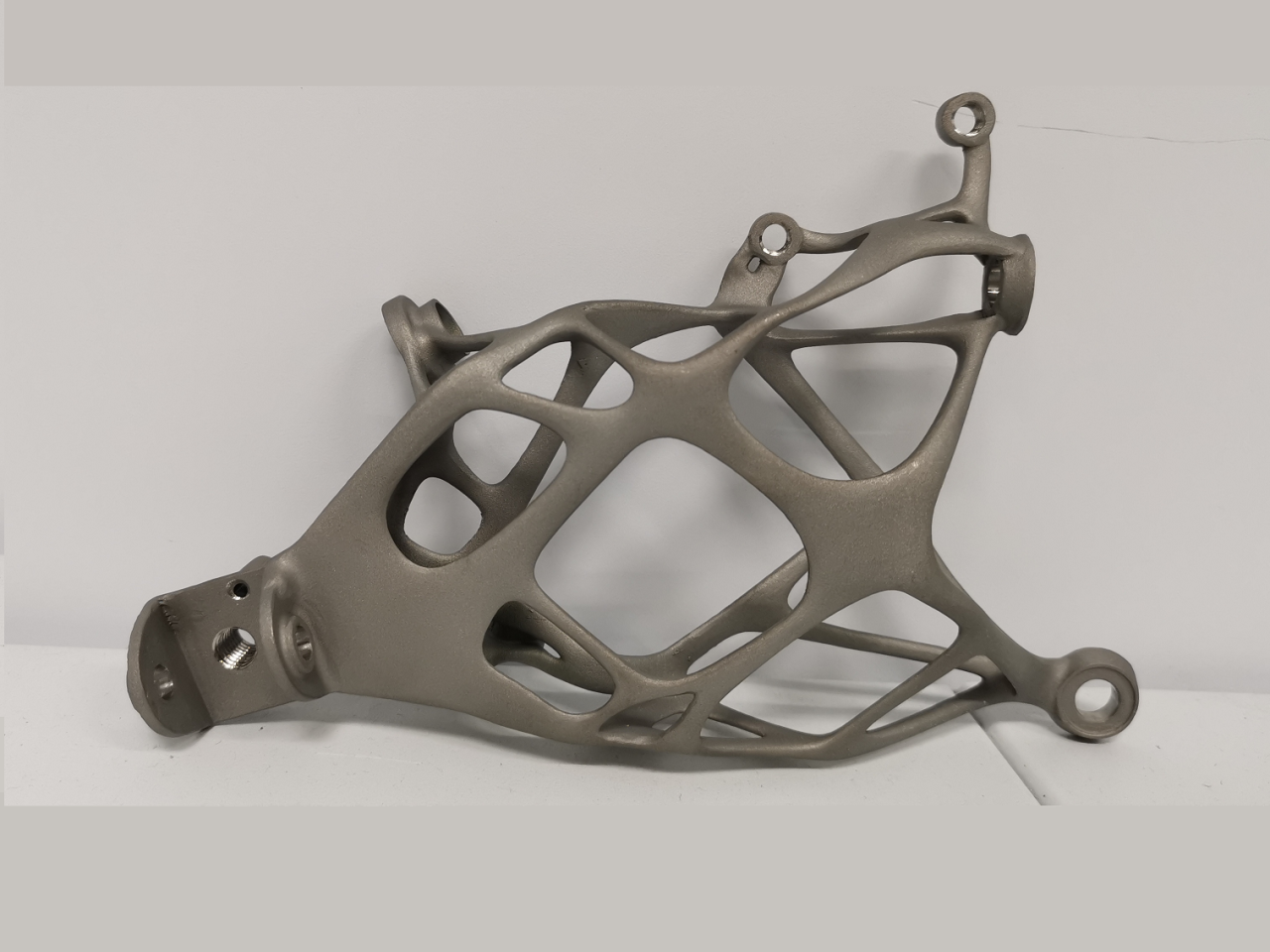

Portapedana motociclistico in AM Titanio

Portapedana motociclistico in AM Titanio

Le tecniche di ottimizzazione della forma possono trarre considerevoli vantaggi dall'impiego della stampa 3d come processo produttivo. Teoricamente, questi processi permettono di ottenere forme non altrimenti producibili. Tuttavia, un impiego su scala industriale della stampa 3d, in particolare per materiali metallici, richiede la conoscenza accurata di numerosi aspetti, quali ad esempio: le caratteristiche meccaniche effettive dei manufatti stampati; gli eventuali post trattamenti necessari; gli adattamenti progettuali necessari per sopperire alle limitazioni tecnologiche. Le competenze sviluppate dal CIRI MAM in merito a tali tematiche, anche attraverso il progetto AMMT, rendono possibile fornire servizi altamente specializzati alle aziende che desiderino riprogettare (o progettare ex novo) componenti e assiemi di macchina per la produzione additiva.

Il CIRI MAM, anche attraverso le competenze maturate nel progetto AMMT, racchiude in sé tutte le competenze e le risorse strumentali necessarie per attuare la transizione fra processi produttivi tradizionali e processi additivi: dalla caratterizzazione meccanica su provino o componente, alle analisi metallografiche, alla riprogettazione mediante algoritmi di ottimizzazione della forma, alla definizione dei trattamenti termici e/o superficiali.

Le potenziali applicazioni dei metodi e processi messi a punto nel progetto AMMT possono coinvolgere componenti meccanici strutturali in molteplici settori industriali, quali automotive, trasmissione di potenza, movimento terra, aerospace, difesa.

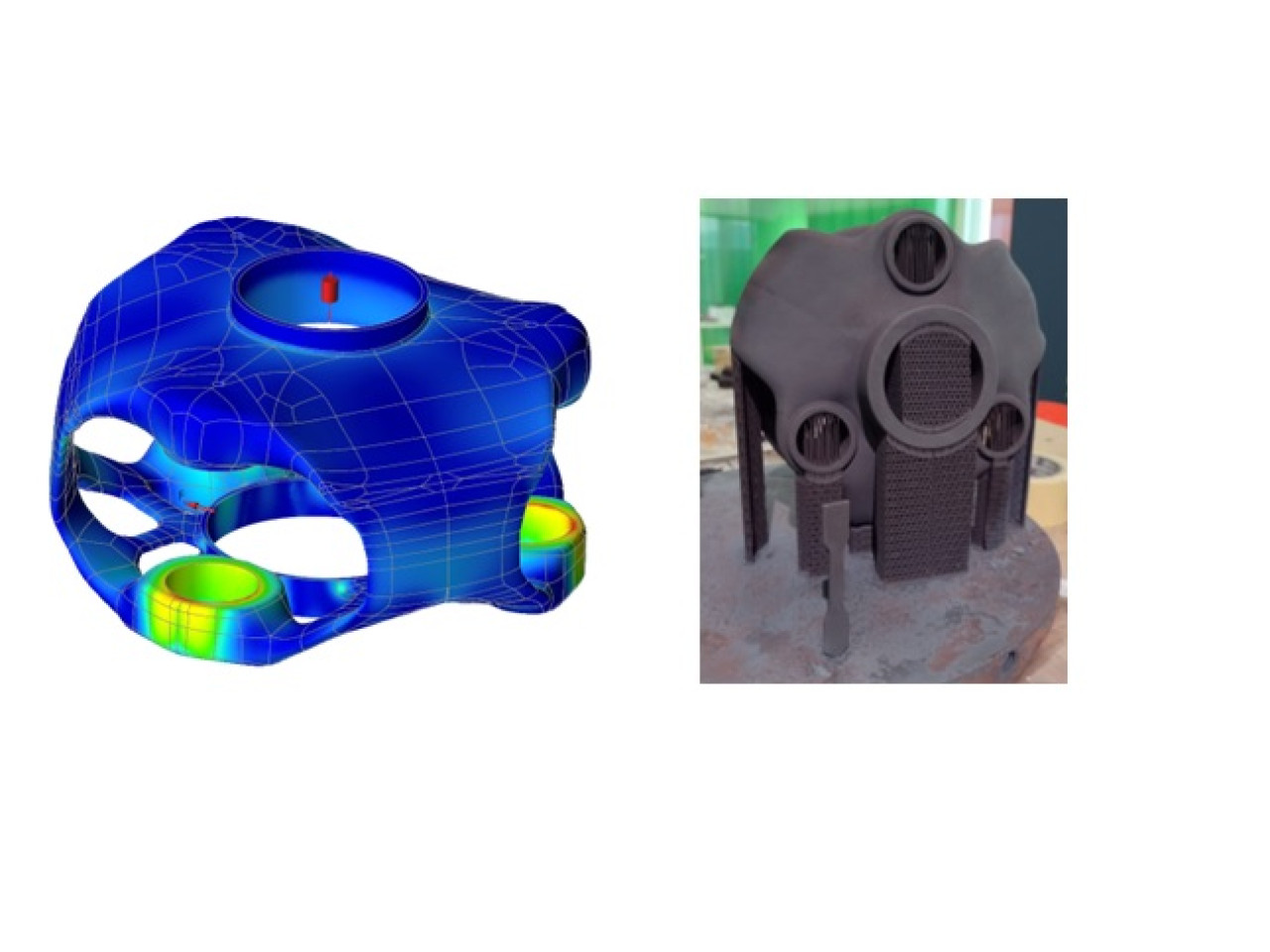

Analisi FEM portaplanetario e portaplanetario stampato in SLM

Analisi FEM portaplanetario e portaplanetario stampato in SLM

Riprogettazione di due componenti strutturali per processi additivi.

I metodi di progettazione per AM ed i relativi processi produttivi sono stati testati in ambito industrialmente rilevante su due casi di studio: un portapedana per motociclo ad alte prestazioni (messo a disposizione da Ducati Motor Holding Spa) ed un portaplanetario per riduttori epicicloidali (Bonfiglioli Riduttori Spa). In entrambi i casi, si è fatto ricorso a tecniche di ottimizzazione topologica per poi affinare la forma del modello finale mediante ricostruzione delle geometrie. La ricostruzione ha tenuto conto dei vincoli introdotti dal processo produttivo (es. ridefinizione di elementi di eccessiva snellezza, previsione di zone di supporto, riduzione elementi non supportati) così come di esigenze estetiche laddove presenti. Nel caso del portapedana, si è passati da un componente originale, realizzato in lega di alluminio per asportazione di truciolo, ad un componente in lega di titanio realizzato mediante processo additivo a letto di polvere: il componente finito ha una massa inferiore di circa il 20% rispetto al componente originario. Per il caso di studio portaplanetario, si è passati da un componente fuso in ghisa ad un componente in acciaio inox, realizzato mediante processo additivo a letto di polvere, con un risparmio di peso di circa il 30%.

BI-REX, Poggipolini Spa, Bonfiglioli Riduttori Spa, Ducati Motor Holding Spa, Altair Engineering Srl, Juno Design Srl, Guidetti Technology Srl.

Ricerca di partner aziendali per ulteriori applicazioni.

Portapedana AM in lega di titanio

Portapedana AM in lega di titanio