Dall'introduzione del concetto di industria 4.0, l'automazione dei processi attraverso l'utilizzo di robot ha ricevuto sempre maggiore attenzione. Nel contesto attuale, la logistica ha beneficiato enormemente di tale innovazione e la crescente necessità di ottimizzazione nel trasporto delle merci ha favorito l'utilizzo di robot mobili (AMR) nei moderni centri di stoccaggio. Allo stesso tempo i robot collaborativi (cobot) hanno preso grande diffusione nelle più varie applicazioni industriali grazie alla loro sicurezza nell'interazione con l'uomo. Nell’ambito di questo progetto (dal nome COORSA), si propone una soluzione innovativa in cui vengono integrati AMR e robot collaborativi per eseguire task di pallettizzazione e depallettizzazione all’interno di un magazzino. A differenza di altre soluzioni esistenti, i prodotti non vengono sollevati dal braccio robotico ma bensì trascinati garantendo quindi una riduzione dell’impatto del robot in termini di dimensioni e costo.

COllaborazione tra Operatori e Robot manipolatori Sicuri per la fAbbrica del futuro.

COllaborazione tra Operatori e Robot manipolatori Sicuri per la fAbbrica del futuro.

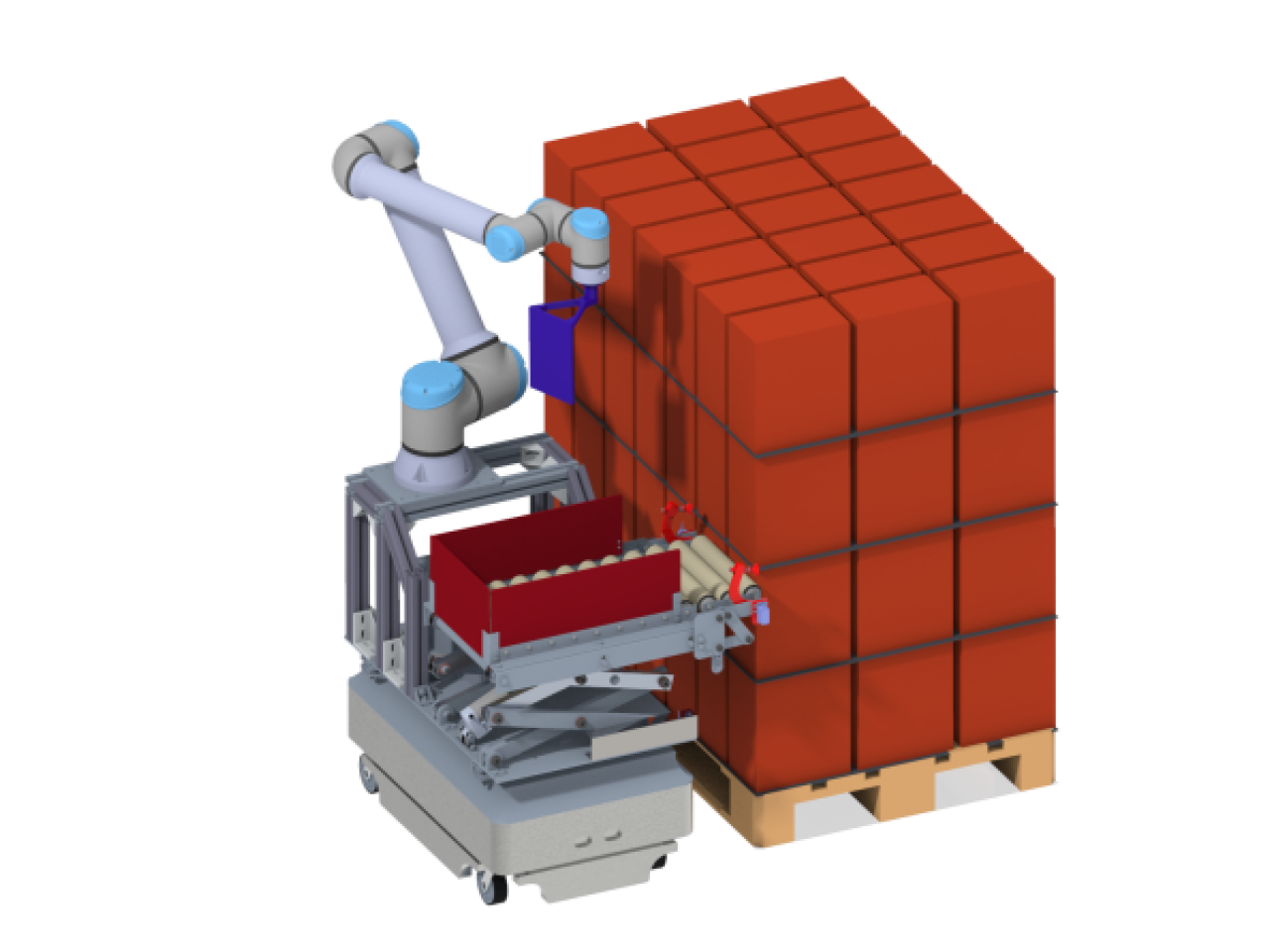

Le attività svolte all'interno del progetto hanno reso possibile la creazione di un prototipo di robot mobile in grado di eseguire task di pallettizzazione e depallettizzazione in un contesto tipico della logistica. Tale automatismo è composto principalmente da tre macrocomponenti: un carrello mobile, un braccio robotico ed una piattaforma di sollevamento. Riguardo al carrello mobile, nello specifico si tratta di un Autonomous Mobile Robot (AMR). A differenza dei più conosciuti Autonomous Guided Vehicles (AGV), gli AMR si muovo nell'ambiente di lavoro in modo autonomo grazie ad un sistema di navigazione intelligente e funzionano in modo completamente autonomo. Sulla sommità del carrello automatico viene montato un sollevatore automatizzato nel quale vengono depositati i prodotti prelevati dal magazzino. Nel caso della prototipo di tale progetto, il sollevatore è realizzato tramite un meccanismo a pantografo il quale è una soluzione industriale ampiamente consolidata e può essere customizzata per il singolo caso applicativo. Infine, sempre sulla sommità del carrello ed a fianco del sollevatore, viene installato in una posizione fissa il robot collaborativo. Tale manipolatore è munito nella sua estremità di un apparato di visione che gli permette di localizzare i prodotti e trascinarli a bordo del carrello disponendoli sul sollevatore. In questo modo il sistema è in grado in modo autonomo di effettuare operazioni di picking tra le varie zone del magazzino.

L'integrazione di robot mobili collaborativi e soluzioni tradizionali costituisce un innovazione nel campo della logistica industriale. Nello specifico, rispetto alle proposte già esistenti, si propone una strategia di manipolazione che non richiede il sollevamento del prodotto attraverso pinze o ventose ma che invece prevede di trascinare i beni a bordo del robot mobile. L'impiego di tale strategia permette di ridurre le dimensioni del robot e quindi rendere più leggero e versatile tutto il sistema.

Possono beneficiare del prototipo descritto precedentemente una vasta gamma di casi aziendali. In particolare, le operazioni di realizzazione di pallet eterogenei partendo da più pallet omogenei sono i tipici casi di studio di tale sistema. Nello specifico del progetto COORSA vengono testati due tipi di prodotti: fardelli di cartone di peso e dimensioni definite e colli formati da bottiglie.

Setup del robot mobile.

Setup del robot mobile.

Applicazione del robot mobile per operazioni di estrazione di scatole di cartone da un pallet omogeneo.

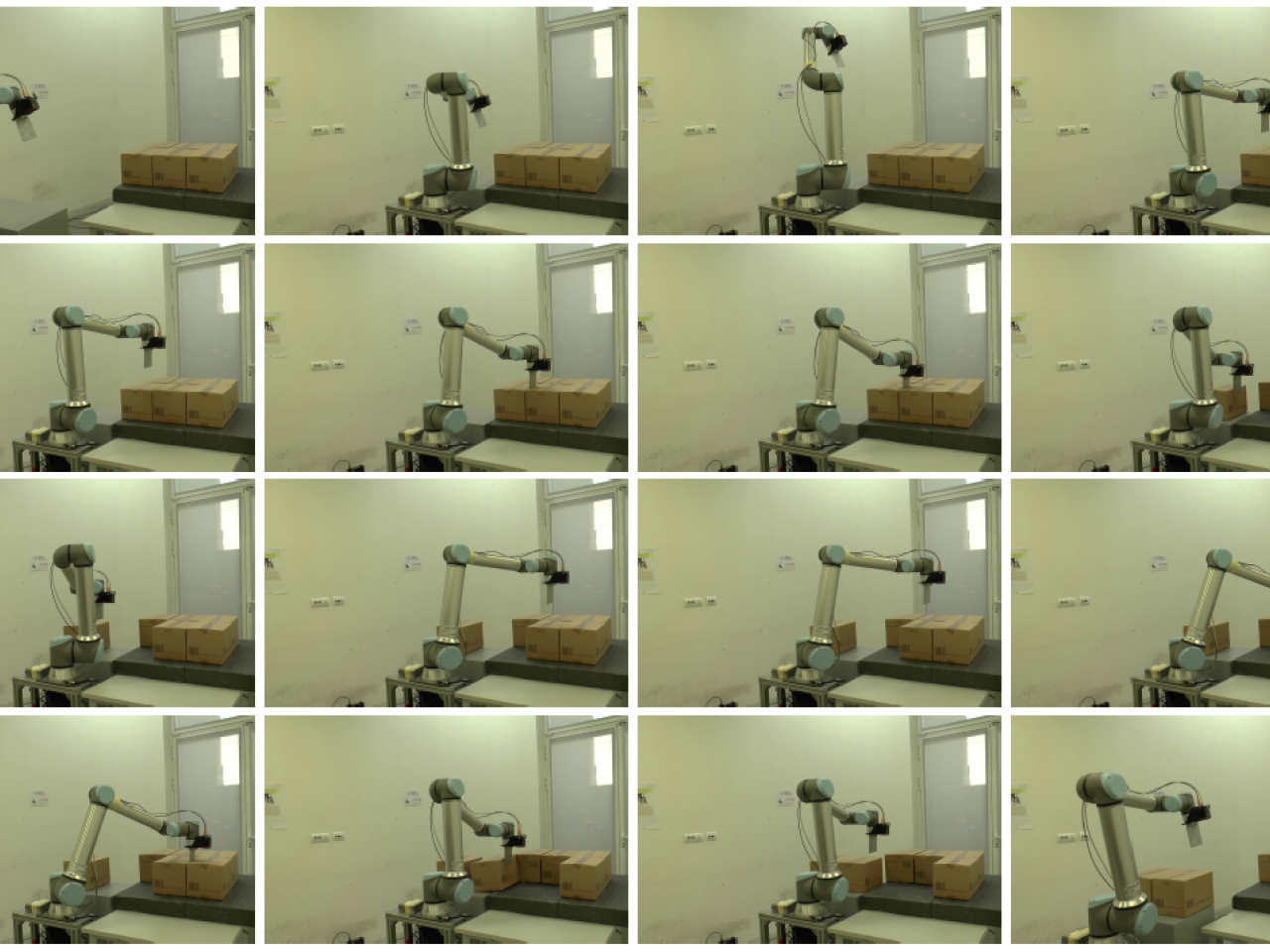

A seguito dello sviluppo del concept relativo al prototipo del progetto COORSA, sono stati eseguite le prime simulazioni su casi di studio reali. In una prima fase sono stati identificati i fornitori più adeguati per le varie componentistiche del sistema (carrello autonomo AMR, robot collaborativo, elettronica e componentistica) e successivamente sono stati assemblati per realizzare il robot mobile. A seguito di questa prima parte, una seconda fase di pianificazione è stata necessaria per far si che il robot mobile si approcciasse in modo adeguato al prodotto rispettando i vincoli di sicurezza imposti dalla collaborazione con l'essere umano: in questa fase sono stati ampiamente utilizzati algoritmi di controllo intelligente, tecniche di visione per il riconoscimento e la localizzazione del prodotto, metodi avanzati per la pianificazione della traiettoria. Infine, è stato sviluppato un benchmark in ambiente di laboratorio per validare la soluzione: è stata infatti dimostrata la fattibilità dell'estrazione di fardelli di cartone in modo automatico da un pallet posizionato in un luogo prestabilito. Tutto ciò è stato possibile grazie alla condivisione delle conoscenze tra i vari partner coinvolti sia a livello industriale che di ricerca. Un video dimostrativo può essere trovato a questo sito: https://drive.google.com/file/d/1XT81nhvwsOJL9VFxsi7A_j2ztvcP0Zh1/view?…

Partner di Ricerca: UniMore, Crit, Cidea, MechLav.

Partner Industriali: Elettric80, Sacmi, Bucher hydraulics

Nel progetto hanno collaborato in sinergia enti di ricerca del territorio e importanti realtà industriali. Questo ha permesso di realizzare il miglior prodotto possibile. I sistemi e gli algoritmi sviluppati durante COORSA sono stati presentati in convegni internazionali. Inoltre da questo progetto possono nascere start-up volte allo sviluppo e alla commercializzazione di questo genere di sistemi.

Sequenza dell'operazione di estrazione di un prodotto da un pallet omogeneo.

Sequenza dell'operazione di estrazione di un prodotto da un pallet omogeneo.