Il progetto DiaPro4.0 ha sviluppato sistemi innovativi di Diagnostica-Prognostica basati su tecnologie Industria 4.0 per l’implementazione della manutenzione predittiva. I sistemi sono stati applicati a motoriduttori industriali; l’efficacia è stata validata con prove su dimostratore; i costi contenuti del sistema potranno consentirne un’ampia applicazione.

Risultati: sviluppo di sensori innovativi per il rilievo di coppia e velocità in esercizio; integrazione dati da più sensori; impiego di dispositivi hw a basso costo; sviluppo di efficaci tecnologie per l’autodiagnosi di usure/difetti in azionamenti elettromeccanici e per la stima della vita residua in funzione delle reali condizioni di utilizzo.

DiaPro4.0 è un progetto di ricerca industriale, cofinanziato da POR FESR Emilia Romagna e FSC nell’ambito della Strategia di Specializzazione Intelligente (S3); coinvolge tre Laboratori di ricerca industriale accreditati alla Rete Alta Tecnologia e le imprese Bonfiglioli SpA e Marposs SpA.

Dimostratore del sistema di Diagnostica-Prognostica: validazione su motoriduttori Bonfiglioli in un banco prova back-to-back nel Laboratorio MechLav

Dimostratore del sistema di Diagnostica-Prognostica: validazione su motoriduttori Bonfiglioli in un banco prova back-to-back nel Laboratorio MechLav

La manutenzione predittiva garantisce un deciso incremento di sicurezza ed affidabilità dei macchinari ed impianti industriali ed un forte riduzione dei costi di manutenzione ed esercizio. Tuttavia, i sistemi di manutenzione predittiva dei sistemi meccanici attualmente in commercio sono complessi, costosi ed hanno limiti di efficacia a causa della variabilità delle condizioni operative (coppia e velocità). I costi elevati ne limitano l’applicazione a sistemi di medie e piccole taglie.

DiaPro4.0 vuole colmare queste lacune, fornendo un sistema di diagnostica/prognostica di azionamenti elettromeccanici di elevata affidabilità e basso costo, basato su soluzioni architetturali Edge Computing.

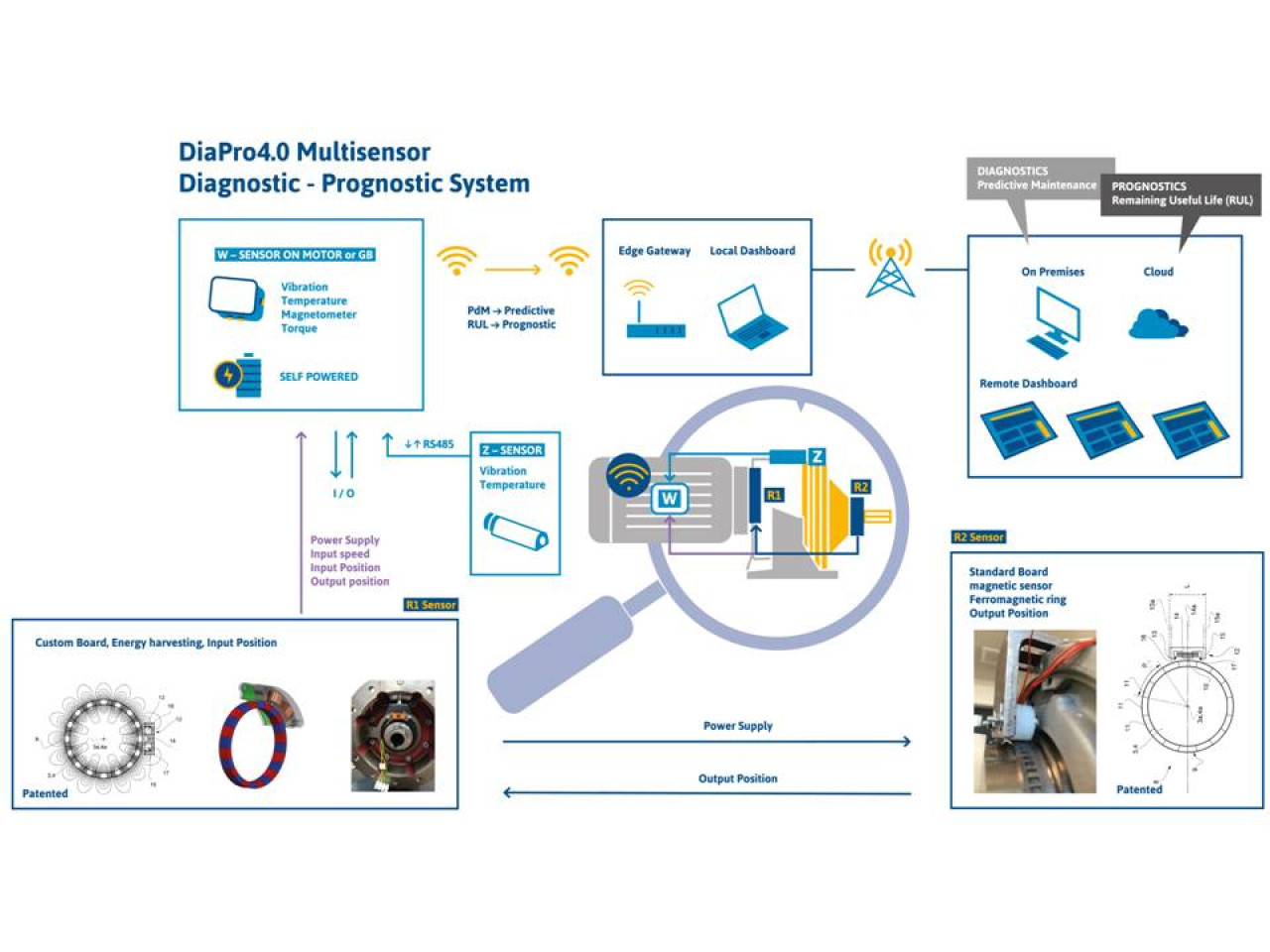

Il sistema è costituito da: sensoristica integrata (coppia, velocità, temperatura, vibrazioni, campo magnetico); sistemi di acquisizione ed elaborazione dati in dispositivi on board a basso costo e trasmissione a Edge computer e cloud; algoritmi di diagnostica per l’estrazione dei parametri significativi dei segnali, l’integrazione e la classificazione dei dati; algoritmi decisionali sulle condizioni sano/guasto dei componenti; algoritmi di prognostica per la stima della vita residua basata sulla effettiva storia di esercizio (coppia/velocità).

Il progetto ha sviluppato un sistema con elevate affidabilità diagnostica e precisione prognostica, caratterizzato da un costo estremamente competitivo rispetto agli attuali standard di mercato (dal 30 al 50% in meno). Ciò consentirà una applicazione anche a motoriduttori di medie e piccole dimensioni aumentando sensibilmente la quantità di applicazioni sul mercato. Inoltre, i dati acquisiti dal campo forniranno una maggiore conoscenza di come vengono utilizzati i motoriduttori al fine di ottimizzarne le prestazioni. Si potranno anche realizzare business model di servitizzazione ed ottimizzare la gestione della manutenzione e dei ricambi.

Bonfiglioli era già in possesso di un brevetto relativo ad una metodologia di stima della coppia sulla base dello sfasamento angolare, basato su sensori innovativi di posizione angolare; inoltre ha presentato un secondo brevetto sulla integrazione di più sensori (coppia, velocità, temperature, vibrazione) in un unico dispositivo per la diagnostica, totalmente wireless e dotato di un sistema di energy harvesting per l’auto-alimentazione.

Il progetto ha concretamente sviluppato tale sensoristica, realizzando dispositivi efficaci a basso costo.

Le potenziali applicazioni di sistemi low cost di diagnostica/prognostica per la manutenzione predittiva potranno aversi in una varietà di settori in cui sono presenti azionamenti elettromeccanici, quali: metalmeccanico leggero e pesante, macchine automatiche, macchine utensili, packaging, agroindustriale, farmaceutico, petrolifero, minerario, logistica, eolico, con ampie ricadute su filiere eterogenee.

Il sistema si inserisce nella trasformazione Industria 4.0 delle machine e degli impianti produttivi, come sistemi interconnessi, dotati di autodiagnosi e capacità decisionale.

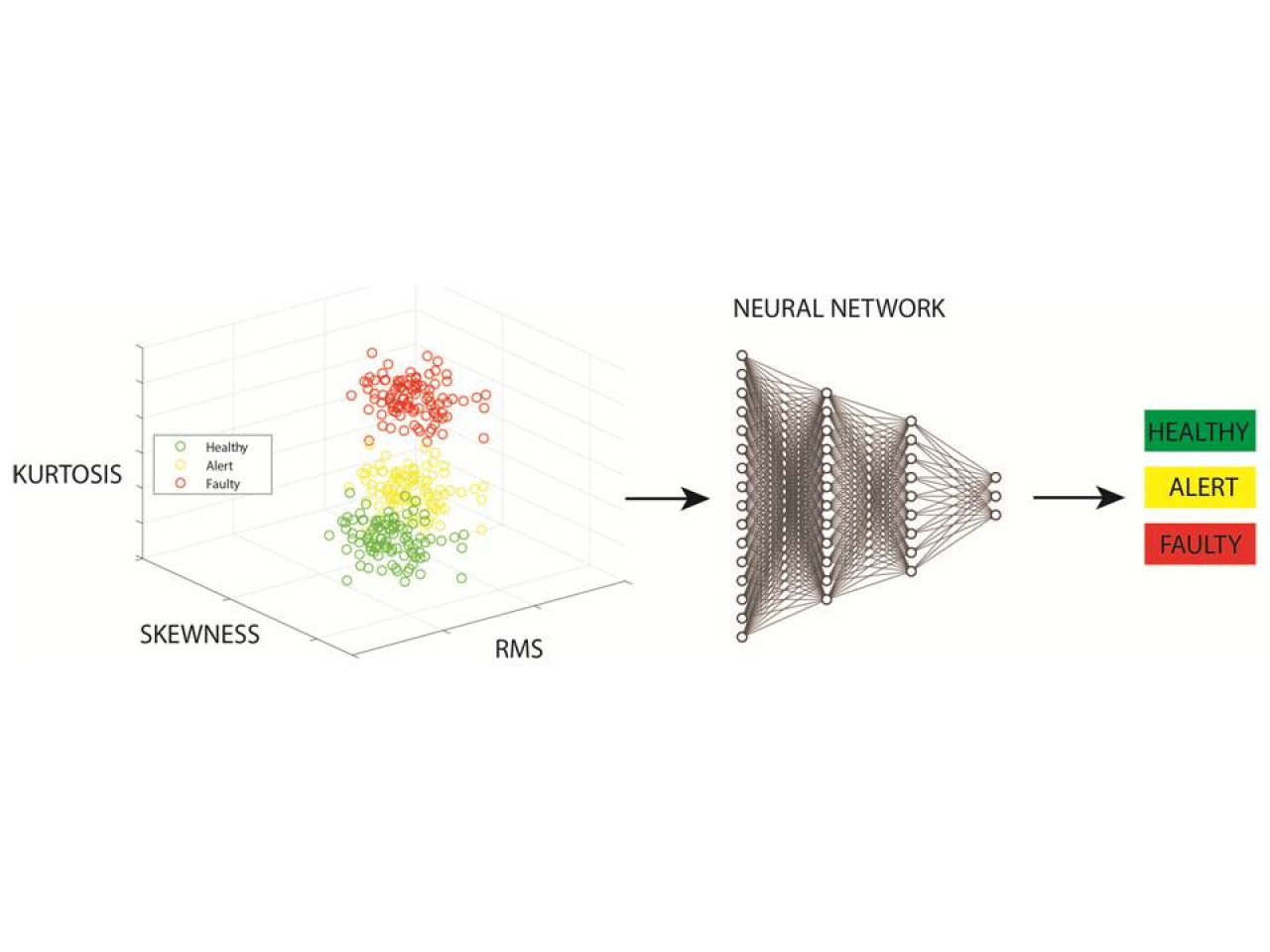

Metodologia diagnostica: algoritmi di estrazione dei parametri diagnostici dai segnali, data fusion, algoritmi di classificazione e algoritmi decisionali.

Metodologia diagnostica: algoritmi di estrazione dei parametri diagnostici dai segnali, data fusion, algoritmi di classificazione e algoritmi decisionali.

Sistema di Diagnostica-Prognostica integrato in motoriduttori industriali

Nello specifico, il sistema di Diagnostica-Prognostica è stato applicato a motoriduttori industriali ad ingranaggi.

Il progetto ha portato alla realizzazione di un prototipo-dimostratore di un sistema multisensore di manutenzione predittiva - installato in un motoriduttore su banco prova - composto da sensoristica, schede wireless di acquisizione e processamento, algoritmi e protocolli di diagnostica e prognostica, soluzioni architetturali Edge Computing, trasmissione dati in cloud.

Il sistema ha caratteristiche avanzate rispetto ai sistemi attuali:

• costo del sistema industrializzato inferiore dal 30% al 50% rispetto ai sistemi disponibili sul mercato;

• elevata affidabilità diagnostica: identificazione del pitting negli ingranaggi con un anticipo di 100h dal fermo macchina e di difetti dei cuscinetti con un anticipo di 150h rispetto al danno catastrofico;

• elevata precisione prognostica: stima della vita residua con un intervallo di confidenza di ±5%.

Laboratorio MechLav del Tecnopolo di Ferrara (capofila del progetto)

Laboratorio Intermech–Mo.Re.

Raw Power S.r.l.

Bonfiglioli S.p.A.

Marposs S.p.A.

Tramite le iniziative del Clust-ER MECH, di ART-ER ed altri canali dei partner verrà diffusa l’informazione alle imprese sulla disponibilità di soluzioni integrate hardware/software per la Manutenzione Predittiva di sistemi meccanici ed impianti di produzione con tecnologie Industria 4.0. L’applicazione già implementata in alcune imprese è la testimonianza dell’efficacia di tali tecnologie.

Sistema multi-sensore di Diagnostica-Prognostica DiaPro4.0

Sistema multi-sensore di Diagnostica-Prognostica DiaPro4.0