Ghepi, azienda e laboratorio accreditato, progetta e realizza con materiali termoplastici componentistica meccanica ed articoli per numerosi settori industriali. Il servizio che il laboratorio offre ai clienti è di supporto in tutte le fasi di sviluppo progetto dall’R&S alla simulazione fluidodinamica, dalla progettazione alla costruzione di stampi, fino all’industrializzazione tramite stampaggio a iniezione e saldatura ad ultrasuoni, con tecnologie all’avanguardia, permettendo così il coordinamento della Supply Chain e l’ottimizzazione delle forniture.

Le mutevoli esigenze del mercato hanno portato Ghepi ad investire in tecnologie 4.0, studiare materiali all’avanguardia per applicazioni sfidanti, quindi a creare un sistema di servizi modulari sul miglioramento continuo dei processi industriali, trovando soluzioni per produrre prodotti più sostenibili utilizzando polimeri riciclati e espansi.

Cobot Pick, Place, Check, Pack - il cobot attualmente esegue le seguenti attività: pick&place su stazione di controllo polarità, place su buffer e su posatore per barenatura e imballaggio (4su7 CL)

Cobot Pick, Place, Check, Pack - il cobot attualmente esegue le seguenti attività: pick&place su stazione di controllo polarità, place su buffer e su posatore per barenatura e imballaggio (4su7 CL)

Ghepi, per snellire le fasi del processo di stampaggio ad iniezione, implementa e utilizza soluzioni 4.0 (robotica collaborativa).

Un ruolo molto importante, nel servizio di Full System Supplier è ricoperto dall'impiego di polimeri ad alte prestazioni meccaniche che permettono di ottenere prodotti performanti e strutturalmente leggeri (metal replacement), i quali una volta raggiunta la fase di inutilizzo o scarto possono essere impiegati nuovamente e aggiunti in percentuale al materiale vergine, senza alterare il risultato del prodotto finito.

Utilizzando i Cobot (acronimo di “Collaborative Robot”), nel processo di stampaggio, a fianco degli operatori si è ottenuto un potenziamento in termini di accuratezza nell' ispezione dei pezzi (in tempo reale) e riduzione del tempo ciclo dell'attività, che richiede precisione, ma allo stesso tempo rapidità.

La modularità e riconfigurazione rapida dei co-robot, ha permesso di adattare la soluzione a molteplici produzioni, inoltre il sistema è costantemente sottosposto ad aggiornamenti regolari che migliorano le prestazioni del cobot e aggiungono nuove funzionalità, al fine di soddisfare le esigenze del mercato e trarre il massimo beneficio dalle risorse impiegate con osservanza ai costi.

È questa combinazione di collaborazione, versatilità e accessibilità che garantisce di soddisfare le mutevoli esigenze del mercato.

Ghepi integrando tutte le fasi di sviluppo del progetto e gestione della commessa garantisce funzionalità di prodotto e semplificazione del processo produttivo, con conseguente ottimizzazione di tempi e costi. il supporto tecnico che offre in progetti di Metal Replacement assicura: i)riduzione di peso e sostenibilità ambientale: il peso inferiore genera un minor dispendio di energia e la riduzione di emissioni di CO2; ii) integrazione funzionale e riduzione delle fasi di lavorazione; iii) riduzione del lead time e miglioramento delle prestazioni grazie alle caratteristiche dei polimeri.

Sviluppando soluzioni AI nel processo produttivo, è possibile prevedere dove l'affiancamento del cobot crea valore aggiunto.

La ridefinizione dell’intervento umano nei processi produttivi marca il passaggio dall’Industria 4.0 a quella del “Empowering People”. In virtù della flessibilità applicativa, l'utilizzo dei cobot trova applicazione in una gran varietà di settori industriali eterogenei e differenziati quali: medicale, automotive, automazione e elettronica.

Le applicazioni potenziali sono molteplici, in una prima sperimentazione è stato industrializzato un nuovo layout per la produzione di testate di movimentazione rulli, che compongono nastri per sistemi smistamento nella logistica aeroportuale. Il materiale impiegato è un copolimero acetalico, scelto per l'elevata resistenza meccanica, buona resistenza agli urti e, soprattutto per le ottime proprietà di scorrimento.

Il processo è già industrializzato e composto da 6 fasi in sequenza.

Testata con magnete di movimentazione rulli - usata nei centri di smistamento nella logistica aeroportuale

Testata con magnete di movimentazione rulli - usata nei centri di smistamento nella logistica aeroportuale

Stampaggio ad iniezione di un telaio plastico e assegnazione dinamica delle attività.

L'applicazione è stata sperimentata all'interno del progetto europeo KITT4SME - Horizon 2020 DT-ICT-03-2020. KITT4SME - Platform-enabled kits of Artificial Intelligence for an easy uptake by SMEs - è una piattaforma basata su Fiware che integra sistemi di fabbrica (come MES), sensori IoT, dispositivi indossabili e robot collaborativi con moduli funzionali.

Il processo standard per lo stampaggio ad iniezione di un telaio plastico prevede l'utilizzo di una pressa ad iniezione con una forza di chiusura di 500 ton, affiancata da operatori.

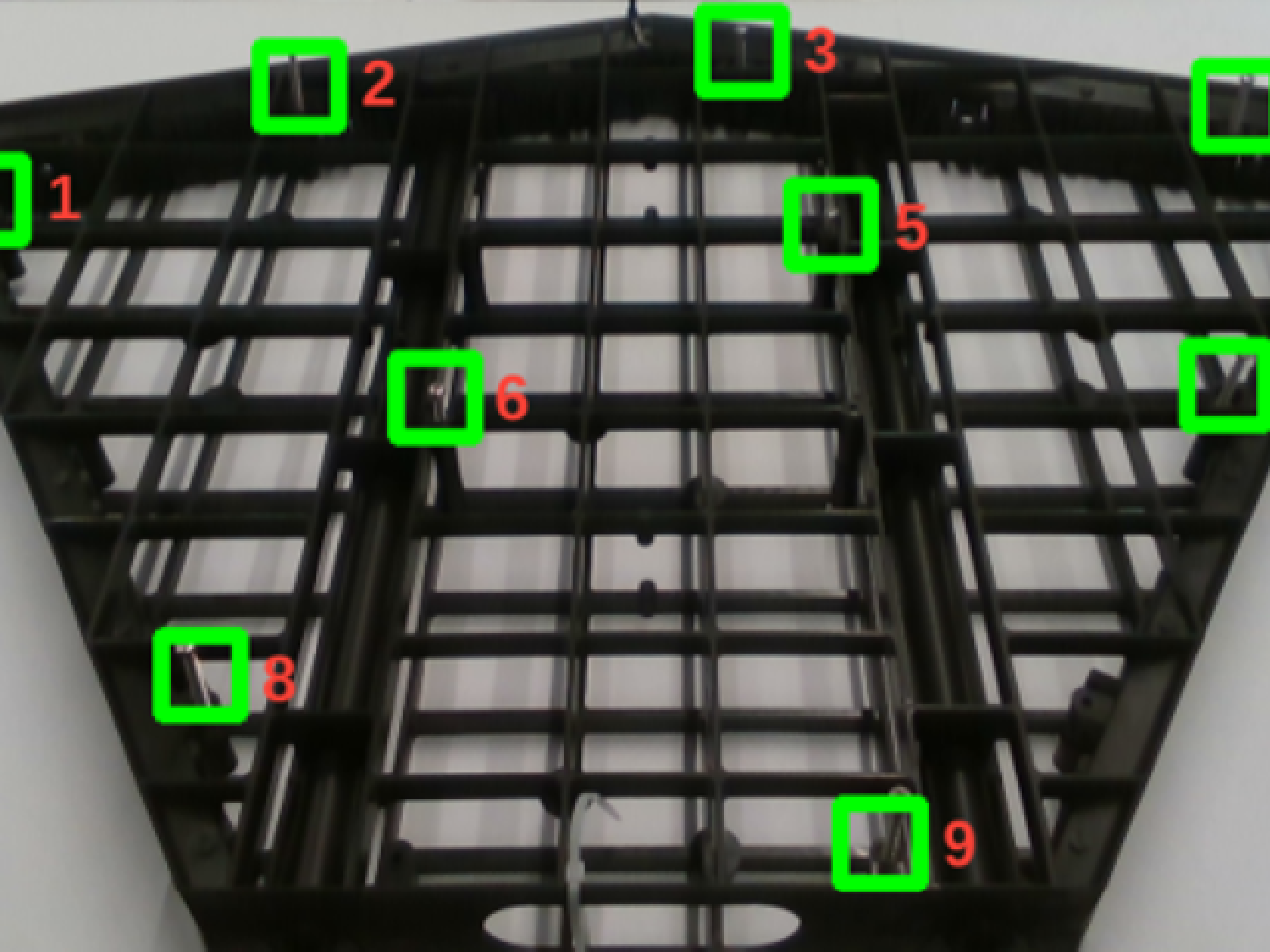

La produzione del telaio plastico, un filtro a tela (materiale: Polipropilene caricato 20% fibra vetro) utilizzato come telaio di un complessivo per la filtrazione delle acque, prevede 3 macro-attività: presa pezzo dalla macchina tramite un cartesiano, accoppiamento di due semi-telai con viti (posizionamento e avvitamento manuale) e imballaggio ordinato.

L’attività più laboriosa concerne il posizionamento manuale e montaggio, per mezzo di un avvitatore elettrico, di 9 viti per lato (totale di 36 manovre) per completare una singola attività del processo; la mansione risulta essere impegnativa, principalmente per la ripetibilità e pesantezza dei particolari, il tutto riprodotto per 8 ore (turno lavorativo). La generazione di malessere psico-fisico dell’operatore può portare ad un calo nella qualità del prodotto finito e allungamento dei tempi di esecuzione delle macro-attività di processo.

Con la sperimentazione KITT4SME si sono introdotte variazioni di lavoro estrinseche e intrinseche nella cella di lavoro assegnando dinamicamente compiti a operatori e cobot installati nella cella di lavoro rinnovata

SUPSI, CRIT, HOLONIX

Il Sistema di Fornitura Integrato e Modulare offerto da Ghepi verte al miglioramento continuo, in ottica Lean, dei processi industriali e può essere applicato in settori industriali differenziati quali: medicale, estetico, automotive, automazione, meccatronica e packaging.

Ghepi propone concrete soluzioni per ottenere risultati di rilievo nello sviluppo di nuovi prodotti (Metal Replacement)

KITT4SME demo - dynamic screwdriving - il cobot adatta il suo comportamento in tempo reale sulla base dello status dell'uomo e il contesto lavorativo (es. livelli di buffer, tempo ciclo macchina)

KITT4SME demo - dynamic screwdriving - il cobot adatta il suo comportamento in tempo reale sulla base dello status dell'uomo e il contesto lavorativo (es. livelli di buffer, tempo ciclo macchina)