In collaborazione con Robby Moto Engineering (RME) è stato sviluppato un sistema automatico per la marcatura laser. Aggiungendo un sistema di visione a una marcatrice commerciale LASIT il sistema è in grado di riconoscere i pezzi inseriti in macchina e completare autonomamente il processo di marcatura.

L’operatore risulta quindi sollevato da operazioni manuali di posizionamento e movimentazione della testa laser, mantenendo il ruolo di supervisore di processo.

All’interno del progetto di ricerca HUMANS - HUB è stata sviluppata una soluzione che permette di automatizzare un processo di marcatura su manufatti di piccole dimensioni.

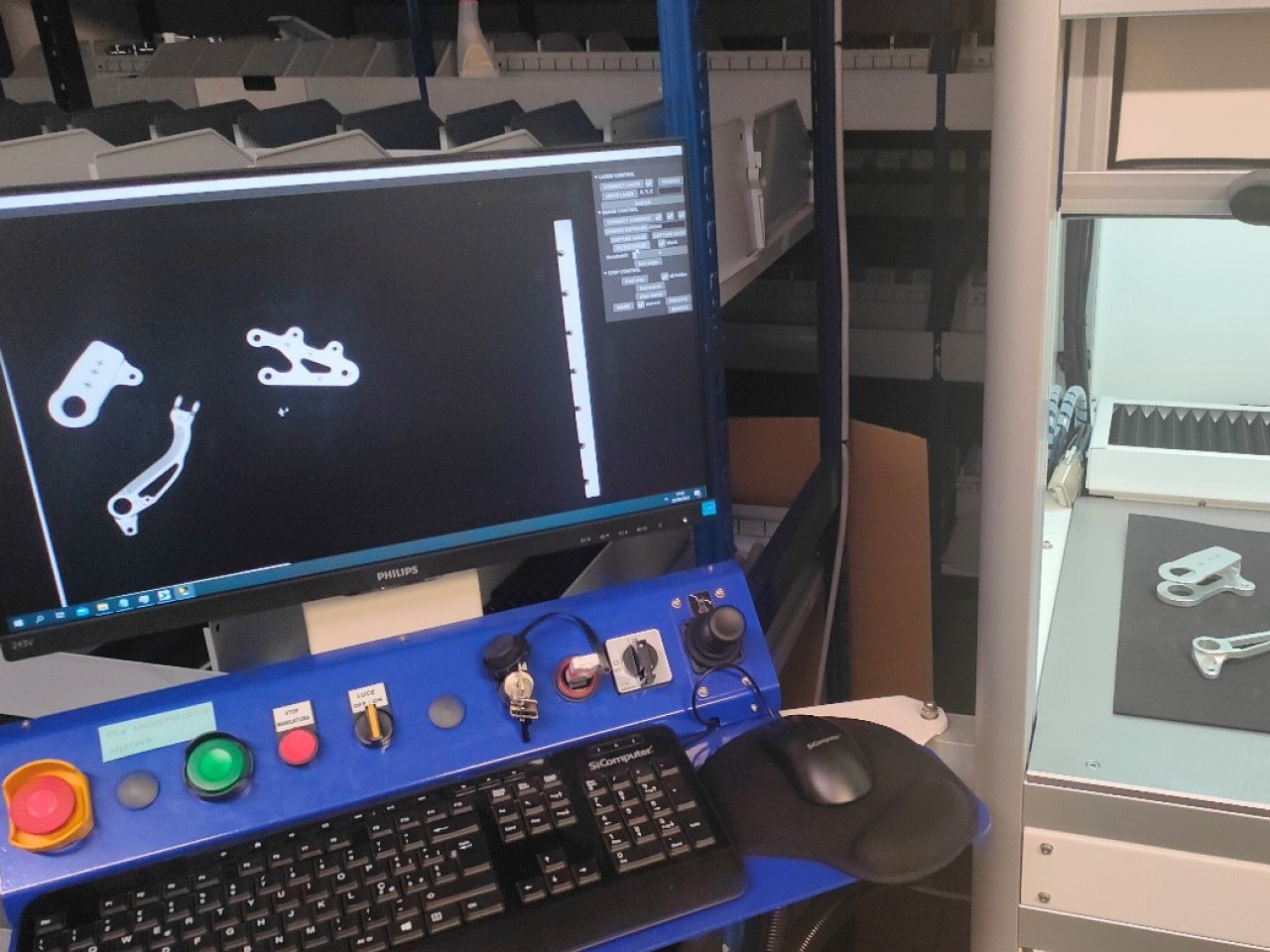

L’obiettivo era quello di creare un prodotto in grado di riconoscere e marcare in automatico i pezzi presenti all’interno dell’area di lavoro. Dal consorzio MUSP è stato realizzato un prototipo integrando all’interno di una macchina commerciale LASIT, un array di 3 camere che costituisco il sistema di visione della macchina, con un software per il controllo automatico della macchina.

Il funzionamento è quindi molto semplice, l’operatore appoggia i pezzi da lavorare in macchina e inizializza la procedura, la macchina quindi scatta una foto dell’area di lavoro e segmentando le immagini riconosce i pezzi presenti ed esegue la lavorazione richiesta.

Gli unici ulteriori dati richiesti sono i disegni CAD dei pezzi coinvolti, in cui è stata indicata la posizione in cui effettuare la marcatura, e il file del Job da realizzare preparato col software LASIT FlyCAD, in cui è indicata la geometria da marcare e i parametri di processo.

Con l’introduzione di un sistema di visione all’interno della macchina, costituito semplicemente da 3 camere, è possibile automatizzare il processo di marcatura. Questo rende il sistema facilmente retrofittabile su una qualsiasi macchina analoga senza limitarsi al modello preso in esame.

Un altro aspetto innovativo è il fatto che non sia necessario un training del sistema di visione per il riconoscimento dei pezzi, non è necessaria quindi l’acquisizione di un dataset di immagini dei modelli coinvolti. L’unico input del sistema, infatti, sono i modelli CAD dei pezzi da riconoscere ed il sistema può in autonomia riconoscere se sono presenti nell’area di lavoro.

Con questo sistema viene, inoltre, eliminato il tempo impiegato per la creazione di supporti e riscontri per rendere ripetibile la marcatura su ogni pezzo, anzi è possibile lavorare su più pezzi senza dover aggiustare manualmente la posizione della testa laser.

Con le camere è infine possibile effettuare direttamente in macchina in maniera automatica il controllo qualità del risultato ottenuto e dare un feedback all’operatore sui parametri di lavorazione eventualmente da correggere in caso di failure.

Il software di riconoscimento è indipendente dal tipo di applicazione per cui è stato previsto questo setup, costituito da un sistema di visione fisso, e permette di automatizzare quei processi dove i pezzi da lavorare non devono essere fissati ulteriormente. Altre applicazioni sono legate a lavorazioni laser robotiche, pick&place di oggetti, sistemi di verniciatura automatici, etc

Qualora sia possibile ottenere anche il CAD dei supporti l’utilizzo potrebbe essere esteso a quelle lavorazioni meccaniche in cui è necessario conoscere la posizione del pezzo per effettuare la lavorazione

Tracciabilità dei Lotti di Produzione

La soluzione sviluppata da MUSP è stata testata all’interno di una PMI del territorio, Robby Moto Engineering (RME) - partner del progetto HUMASN-HUB, e inserita all’interno della filiera produttiva per permettere la tracciabilità dei lotti di produzione. Su ogni pezzo prodotto, RME aveva la necessità di indicare un codice che permettesse di tracciarne tutto il ciclo di produzione.

Il sistema di visione è stato quindi installato sulla loro marcatrice LASIT, all’interno della linea produttiva, e testato per valutarne il corretto funzionamento nel tracciamento delle commesse applicando un codice su una serie di pezzi in maniera automatica.

Attualmente è in fase di test ed il livello di accuratezza di posizionamento della marcatura è di ± 1mm. Con ulteriori iterazioni nella calibrazione del sistema o modifiche hardware del sistema di visione si può puntare a migliorare ulteriormente l’accuratezza ottenibile.

- LABORATORIO MUSP

- TECNOPOLO DI PIACENZA SEDE CASINO MANDELLI

IMPRESE:

- Robby Moto Engineering

- REI - Reindustria Innovazione

Con i partner di progetto siamo in contatto con i produttori di marcatrici per valutare l’integrazione del software MUSP nei relativi sistemi di controllo e ulteriori ottimizzazioni e migliorie del sistema.

Setup di utilizzo della macchina controllata dal software MUSP

Setup di utilizzo della macchina controllata dal software MUSP