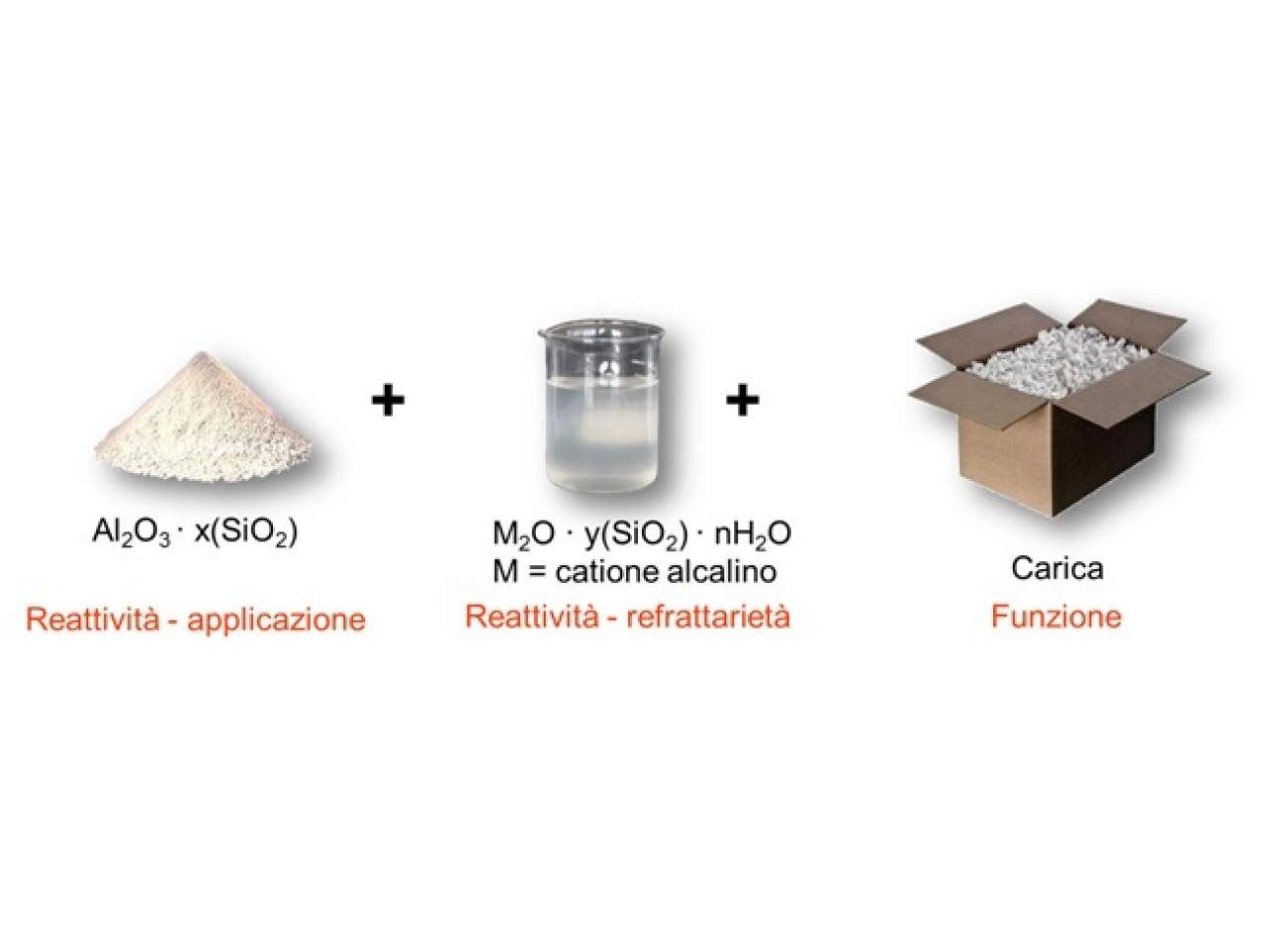

I geopolimeri sono polimeri inorganici sintetici a base alluminosilicatica o fosfatica legati chimicamente a T<300°C. Questa tecnologia consente la produzione di materiali con proprietà ceramiche con le stesse modalità di alcune materie plastiche, consentendo la rimozione di equipaggiamenti pesanti e delle alte temperature dagli impianti ceramici industriali. Infatti i manufatti in geopolimero possono essere prodotti per stampaggio e senza l’ausilio di ulteriori finiture. I geopolimeri sono eco-compatili ed eco-sostenibili. È importante sottolineare che i materiali geopolimerici sono sempre compositi: la resina geopolimerica nanostrutturata funge da collante per le cariche inerti che funzionalizzano o rinforzano il materiale. I geopolimeri trovano applicazione in molti settori, quali: trasporti, edilizia ed infrastrutture, metallurgia, trattamento dei rifiuti, restauro, arte, biomateriali, chimica ecc.

Fig. 1 Formulazione dei geopolimeri

Fig. 1 Formulazione dei geopolimeri

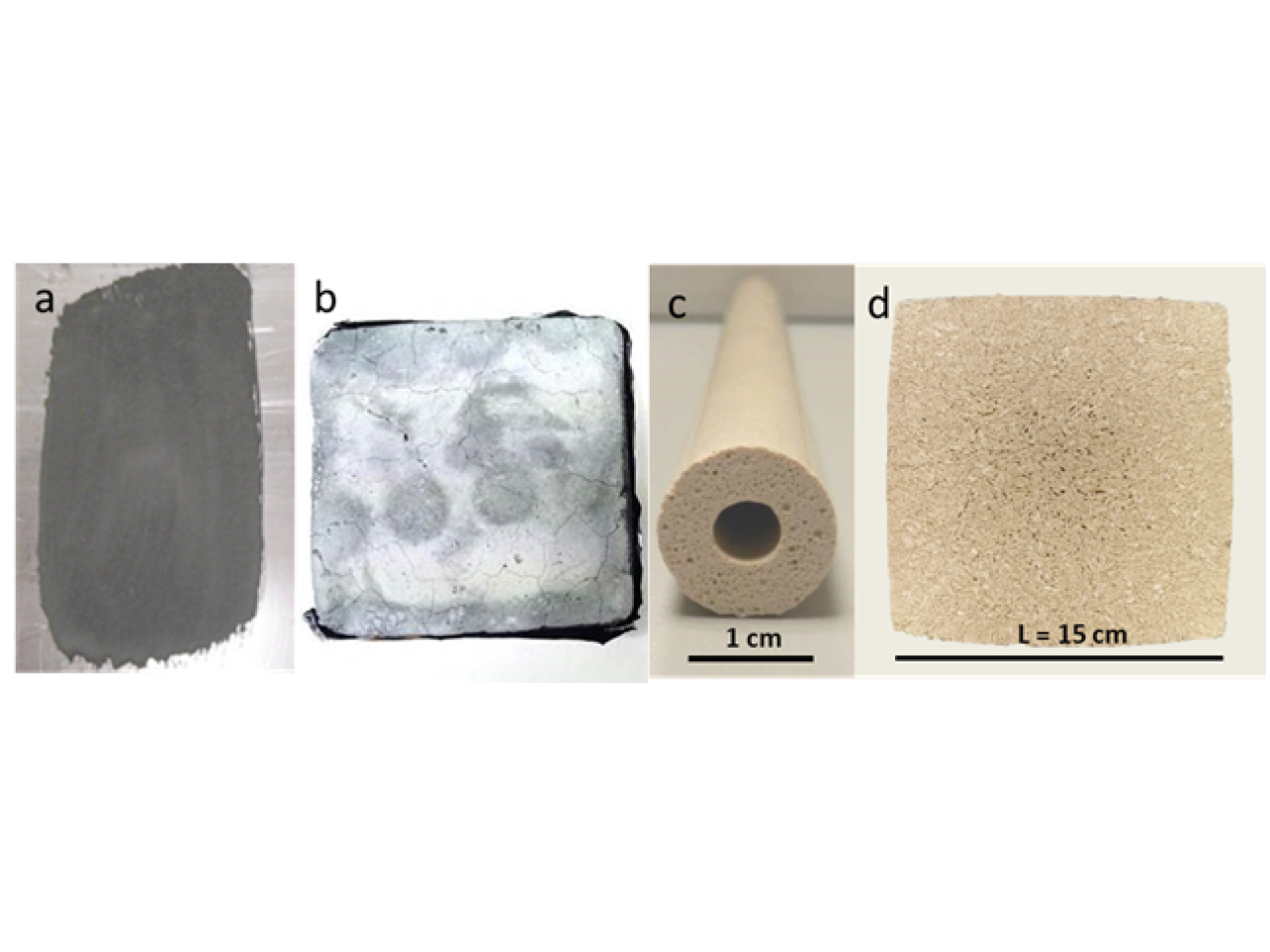

ISTEC collabora a livello nazionale ed internazionale per sviluppare questa tecnologia, affrontando lo studio di base della reattività delle materie prime, in particolare di metacaolini, la definizione di composizioni con fasi secondarie funzionalizzanti come fibre bio-solubili e particelle ceramiche e la realizzazione di architetture porose. Scarti e sottoprodotti industriali di varia natura possono essere riciclati come materie prime seconde o cariche inerti in un’ottica di ecodesign. ISTEC progetta e produce materiali a base geopolimerica quali fibrorinforzati con fibre sintetiche, di scarto e naturali, vernici, compositi particellari e schiume ceramiche consolidate per via chimica per applicazioni strutturali, termo-meccaniche, di isolamento termo-acustico, chimiche ed energetiche.

Si tratta di materiali con proprietà ceramiche (es. elevata refrattarietà) senza l’ausilio di tecnologie di consolidamento a caldo. La geopolimerizzazione è ecosostenibile, avviene in acqua. Il processo è versatile e si adatta a metodi di formatura complessa simili a quelli dell’industria dei polimeri. Inoltre le tecniche di schiumaggio diretto e indiretto permettono di realizzare architetture porose gerarchiche. La matrice geopolimerica nanostrutturata è compatibile con cariche di diversa natura, che funzionalizzano il materiale composito e lo rendono applicabile in diversi settori.

I geopolimeri sono incombustibili, non sviluppano gas o fumi, non sono tossici e non “esplodono”. ISTEC pertanto produce geopolimeri per applicazioni strutturali e termo meccaniche: vernici refrattarie, scambiatori di calore, compositi per isolamento termico ed acustico, resistenza al fuoco (brevetto MI2014U000387) e barriere termiche. Nell’ambito del progetto POR-FESR “EEE-CFCC” sono in fase di realizzazione stampi termostrutturali per forme complesse e coibenti porosi. Inoltre i geopolimeri sono proposti anche per nuovi campi quali: catalisi, filtrazione, sorbenti di gas, wicking.

Fig. 2 Esempi di prodotti: Vernice a base di SiC con legante geopolimerico (a); pannello composito geopolimero-lana (b); setto poroso per wicking (c) e pannello con porosità unidirezionale (d).

Fig. 2 Esempi di prodotti: Vernice a base di SiC con legante geopolimerico (a); pannello composito geopolimero-lana (b); setto poroso per wicking (c) e pannello con porosità unidirezionale (d).

Barriere termiche fibrorinforzate

L’applicazione riguarda l’aeronautica ed in particolare le barriere termiche in materiale fibrorinforzato. I materiali fibrorinforzati inorganici, e quindi termoresistenti, vengono attualmente prodotti con tecnologie time consuming. L’utilizzo di ceramiche consolidate per via chimica (i geopolimeri) riduce notevolmente i tempi e le temperature di produzione. ISTEC ha progettato ad hoc formulazioni di resine completamente inorganiche che si adattassero a tecnologie, come ad esempio il vacuum bagging, comunemente utilizzate per i fibrorinforzati a base polimerica. Si è resa quindi possibile la produzione di prototipi in forma complessa con matrici a base ceramica, ma con tecniche produttive tipiche dei compositi convenzionali (i.e. autoclave), con conseguente semplificazione del processo produttivo e relativa riduzione dei costi.

Air Force Service SpA

L’attività di ISTEC è svolta nell’ambito di un contratto di ricerca industriale grazie al quale Air Force Service è stata in grado di attivare una nuova linea di produzione e stilare protocolli di validazione per immettere sul mercato i prodotti. Il TRL attuale è 8.

Fig. 3 Prototipi in forma complessa realizzati dalla Ditta: exhaust pipe (a); barriera termica (b, c); engine nacelle (d, e).

Fig. 3 Prototipi in forma complessa realizzati dalla Ditta: exhaust pipe (a); barriera termica (b, c); engine nacelle (d, e).