Il progetto ha sviluppato ed applicato due nuovi paradigmi: Paradigma 1 "design and manufacture by new technologies": utilizzo integrato di tecnologie costruttive net-shape, nuovi materiali, tecnologie di assemblaggio non convenzionali (incollaggio, FSW), texturizzazione laser delle superfici, volto alla razionalizzazione dei componenti e dei costi, all'incremento delle prestazioni nell'ambito della progettazione igienica Paradigma 2: "process control by processed food properties": utilizzo integrato di metodologie sperimentali e numeriche finalizzate alla modellazione dei trattamenti fisici dei prodotti alimentari, ai fini di una automazione del processo basata sulla previsione ed il controllo in continuo delle proprietà del prodotto trasformato. Questi aspetti sono stati inquadrati relativamente ai requisiti igienico-sanitari di macchine ed impianti e alle proprietà chimiche e chimico-fisiche degli alimenti trasformati.

Logo progetto NPFP

Logo progetto NPFP

i) assemblaggio di parti monolitiche in acciaio inox e allumina mediante saldobrasatura; ii) assemblaggio di carpenteria metallica in acciaio inox mediante incollaggio; iii) texturizzazione mediante laser ad impulsi ultracorti per realizzare superfici super-idrofobiche iv) scambiatori di calore ed estrusori bivite per pasta alimentare a prestazioni termofluidodinamiche ottimizzate v) omogeneizzatore con nuova logica di controllo basata sul monitoraggio in continuo in continuo del grado di omogeneizzazione

i) creazione di elementi di tenuta striscianti senza guarnizione, quindi idealmente privi di manutenzione ii) dimezzamento del lead time e riduzione del costo di assemblaggio di 2/3 rispetto alla saldatura iii) raddoppio dell'angolo di contatto statico (acqua).da ca. 80° a 160° (comportamento super-idrofobico) iv) incremento dello scambio termico di oltre 100% e conseguente riduzione dei costi dello scambiaotore, oltre alla maggiore uniformità di trattamento v) maggiore affidabilità di omogeneizzazione al variare dell'usura dei componenti o della qualità del prodotto in entrata

Le potenziali applicazioni hanno ricadute nell'ambito dei sistemi per il processo ed il confezionamento alimentare. Per alcune soluzioni, come la saldobrasatura di elementi metallici e ceramici e l'incollaggio di carpenteria metallica, l'ambito si estende alla meccanica generale e alla motoristica

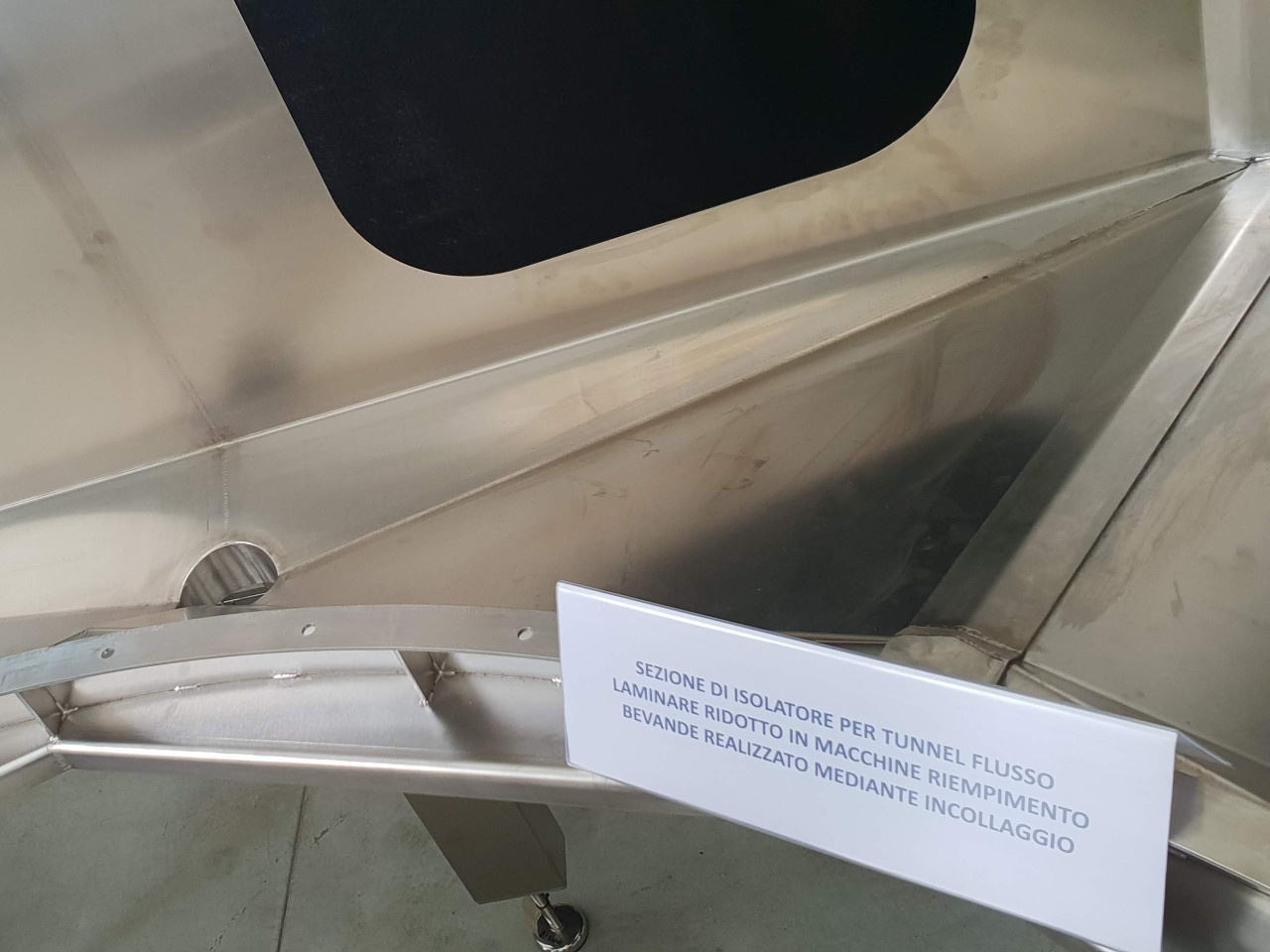

Sezione di tunnel a flusso laminare ridotto per macchina riemptirice bevande assemblato mediante incollaggio

Sezione di tunnel a flusso laminare ridotto per macchina riemptirice bevande assemblato mediante incollaggio

Trattamenti termici a prestazioni migliorate

Una delle applicazioni del progetto NPFP riguarda il miglioramento di scambiatori a fascio tubiero. Si sono sviluppati tubi a doppia corrugazione e condotte prove utilizzando miscele acqua-glicole per analizzare differenti regimi di moto e condizioni operative. Gli indicatori di prestazione si sono il coefficiente di scambio termico e le perdite di carico, al variare della profondità e del passo della corrugazione. La prima fase dello studio è stata condotta presso SITEIA.PARMA e dall’analisi delle varie tubazioni si è visto come il parametro decisivo nell’influenzare le prestazioni termiche è la profondità di corrugazione. Sono state determinate le correlazioni per la progettazione utilizzando un approccio di minimizzazione multivariabile e, dopo aver individuato la geometria che ottimizza le prestazioni termiche, è stato realizzato uno scambiatore di prova per poterne testare le prestazioni complessive. Sono stati realizzati da MBS analoghi scambiatori con tubi a pareti lisce e a pareti con corrugazione singola per poter procedere al confronto delle prestazioni. Le prove condotte presso lo stabilimento MBS a Treviso hanno permesso di trovare correlazioni che confermano l’efficacia e le potenzialità della tecnica di incremento dello scambio termico studiata, validandole su un impianto in scala industriale (multi-tubo) e con prodotti alimentari (succo di frutta).

Centro Interdipartimentale SITEIA.PARMA, MBS srl

Oltre all'azienda direttamente coinvolta, la presentazione dell'attività durante il workshop finale del progetto NPFP ha generato richiesta di follow-up da parte di altri due gruppi industriali (Navatta e CFT).

Impianto scambiatore con tubi a doppia corrugazione presso MBS, Treviso

Impianto scambiatore con tubi a doppia corrugazione presso MBS, Treviso