La scelta di una lega leggera per la produzione di un componente meccanico non può prescindere dall'ottimizzazione del processo produttivo e del trattamento termico cui sarà sottoposta. I parametri di trattamento sono spesso standardizzati da norme, ma l’efficacia degli stessi è fortemente influenzata dalla microstruttura presente nel materiale a seguito del processo produttivo. A questo si aggiunge che le proprietà meccaniche richieste a diversi componenti, funzionanti a diverse temperature e tipologie di sollecitazione, richiedono spesso la messa a punto di trattamenti “ad hoc”. Per questa ragione, negli ultimi anni, sempre più aziende stanno ridefinendo i parametri del trattamento termico dei componenti prodotti, al fine di sfruttare completamente le potenzialità offerte dalle leghe leggere, incrementare l’affidabilità dei componente e, ottimizzando il processo in funzione dell’organizzazione e logistica dell’azienda, ridurre i costi.

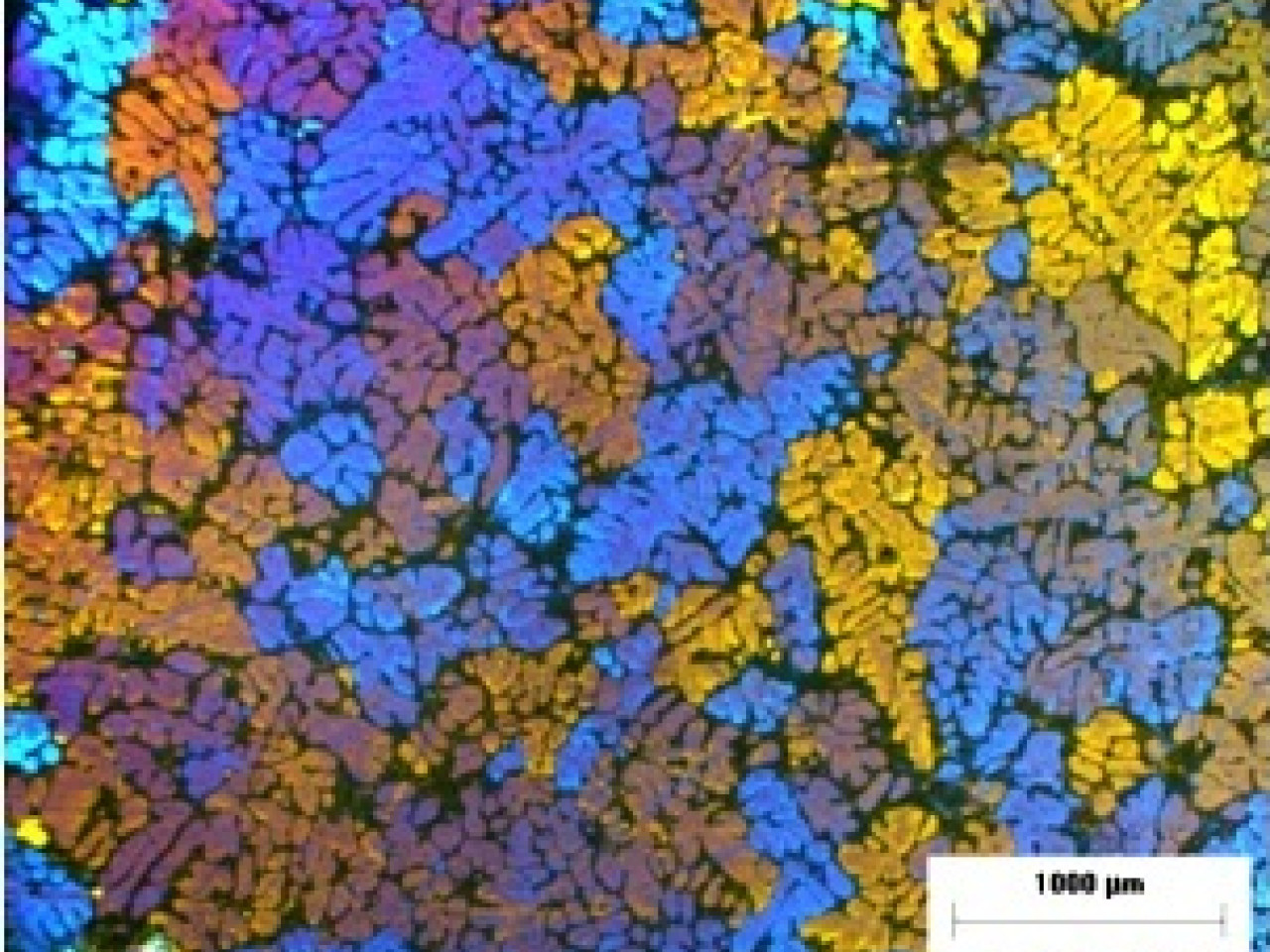

Micrografia al microscopio ottico in luce polarizzata della microstruttura di una lega di alluminio

Micrografia al microscopio ottico in luce polarizzata della microstruttura di una lega di alluminio

I servizi offerti hanno come scopo quello di correlare, in componenti meccanici realizzati con leghe leggere, microstruttura (derivante dal processo produttivo), trattamento termico e proprietà meccaniche. L’attività ha inizio con l’analisi microstrutturale e con prove meccaniche, sia a temperatura ambiente che ad alta temperatura. I risultati così ottenuti vengono interpretati tenendo conto del completo ciclo produttivo del pezzo al fine di individuare i parametri critici da controllare. Quindi, alla luce dei dati ottenuti, sono definiti con prove in laboratorio i parametri di trattamento termico, al fine di ottimizzare le proprietà meccaniche della lega in funzione delle condizioni di esercizio cui sarà sottoposta. Questi potranno essere utilizzati sia per eseguire direttamente il trattamento termico o per definire specifiche per i fornitori.

L’approccio utilizzato permette di definire correlazioni fra: processo produttivo, microstruttura presente nel materiale e trattamento termico implementabili all’interno di software di simulazione di processo. In un’ottica di progettazione integrata, lo sviluppo di tali relazioni permette di definire localmente le proprietà meccaniche del materiale, in funzione della lega e dei processi produttivi specifici della singola azienda.

Ottimizzazione dei parametri di trattamento termico e delle geometrie di componenti meccanici complessi in leghe leggere, al fine di indurre localmente lo sviluppo delle microstrutture più adatte a garantire il livello di proprietà meccaniche necessarie alla funzionalità ed affidabilità del pezzo. Alleggerimento e incremento dell’affidabilità di componenti meccanici per applicazioni nei settori: automotive, aeronautico e dell’automazione.

Immagine di un componente motociclistico realizzato in lega di Magnesio

Immagine di un componente motociclistico realizzato in lega di Magnesio

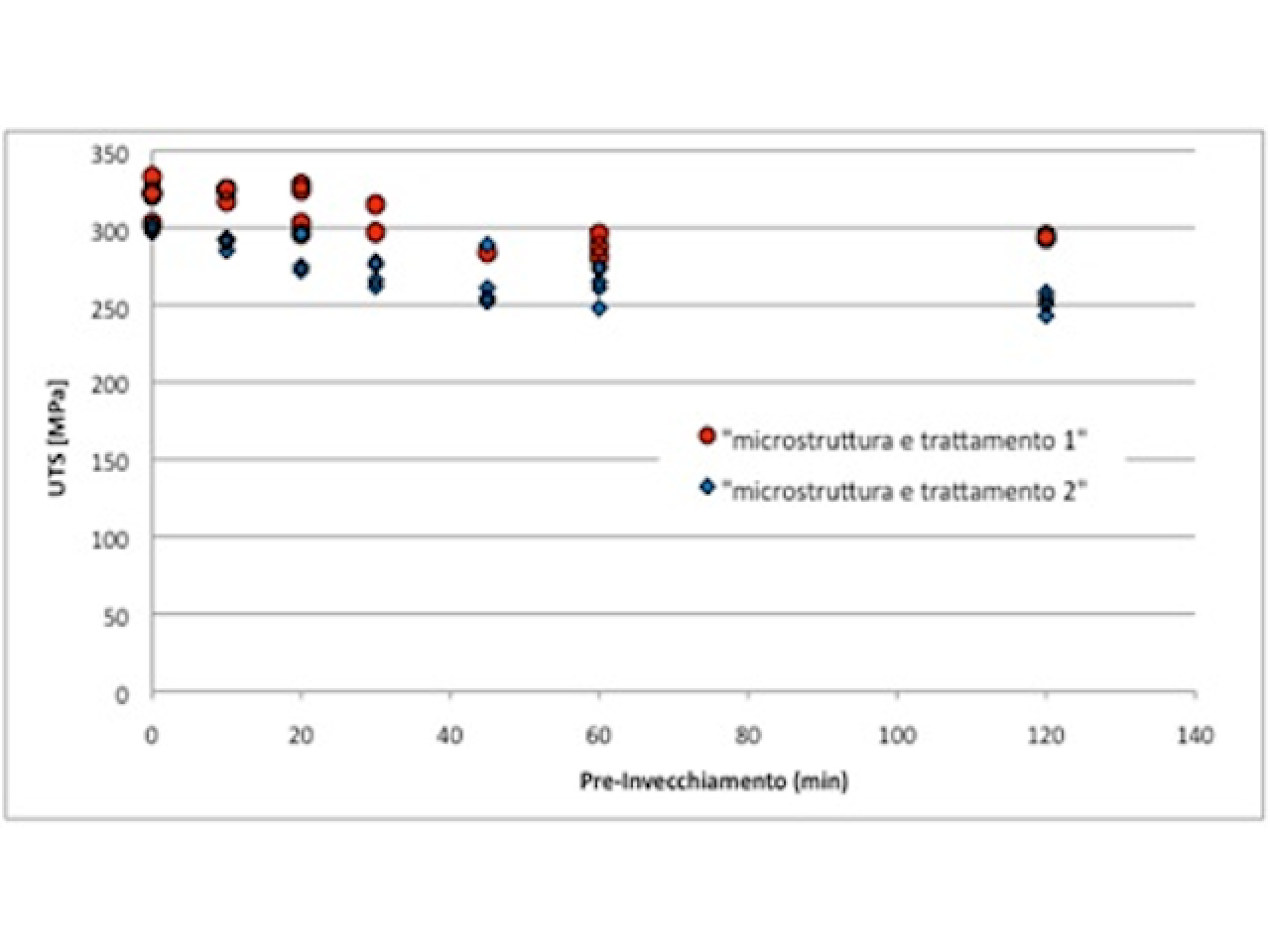

Valutazione dell’effetto del tempo di pre-invecchiamento sulle proprietà meccaniche della lega G-AlSi7Mg

Il trattamento termico delle leghe di alluminio consta di 3 fasi principali: solubilizzazione (a temperature fra i 500 e 540°C per tempi anche superiori alle 12 ore), tempra (in acqua a temperatura fra 40 e 60°C) ed invecchiamento (a temperature fra 150 e 210°C per tempi anche di 12 ore). Mentre la tempra è eseguita immediatamente dopo l’estrazione del materiale dal forno di solubilizzazione, l’invecchiamento artificiale viene normalmente eseguito entro 2 ore dalla tempra (tempo di pre-invecchiamento). L’influenza della durata del pre-invecchiamento sulle proprietà meccaniche delle varie leghe, in funzione anche della microstruttura, non è però definita dalle varie normative. L’attività ha avuto quindi come obiettivi: • correlare le proprietà meccaniche del materiale dopo trattamento termico al tempo di pre-invecchiamento ed alla sua microstruttura • definire nuovi parametri del trattamento termico in funzione anche dell’organizzazione dell’intero ciclo produttivo. L’attività ha determinato: • un incremento del 10% delle prestazioni resistenziali dei componenti dopo trattamento • una riduzione della durata del ciclo di trattamento termico di 1,5 ore

Aziende del settore automotive

Attività analoghe a quella qui esemplificata si sono svolte in collaborazione con diverse aziende del territorio, conducendo all’identificazione dei parametri di processo e di trattamento termico che maggiormente influenzano le proprietà meccaniche del componente e/o allo sviluppo di soluzioni alternative a quelle attualmente impiegate.

Andamento della tensione di rottura della lega G-AlSi7Mg in funzione del tempo di pre-invecchiamento

Andamento della tensione di rottura della lega G-AlSi7Mg in funzione del tempo di pre-invecchiamento