Molte aziende di piccola-media dimensione, produttrici di turbomacchine in ambiti specifici, basano le proprie decisioni progettuali più sulla esperienza che su un approccio analitico. Spesso i software per la simulazione fluidodinamica richiedono infatti licenze molto costose e non sempre si dispone dell’esperienza per la validazione dei modelli e per la corretta interpretazione dei risultati, tanto più se si tratta di lavorare in condizioni particolari o con fluidi speciali. Il servizio di ottimizzazione fluidodinamica offerto dal Laboratorio MechLav soddisfa tali esigenze, mediante l’impiego di sofisticate tecniche di simulazione CFD (Computational Fluid Dynamics) e la competenza di un team specializzato in progettazione fluidodinamica. Il servizio non si limita a condurre campagne di simulazioni o a definire nuove geometrie, ma fornisce l’affiancamento al personale aziendale ed il trasferimento del know-how necessario ad ulteriori sviluppi del prodotto con un approccio analitico.

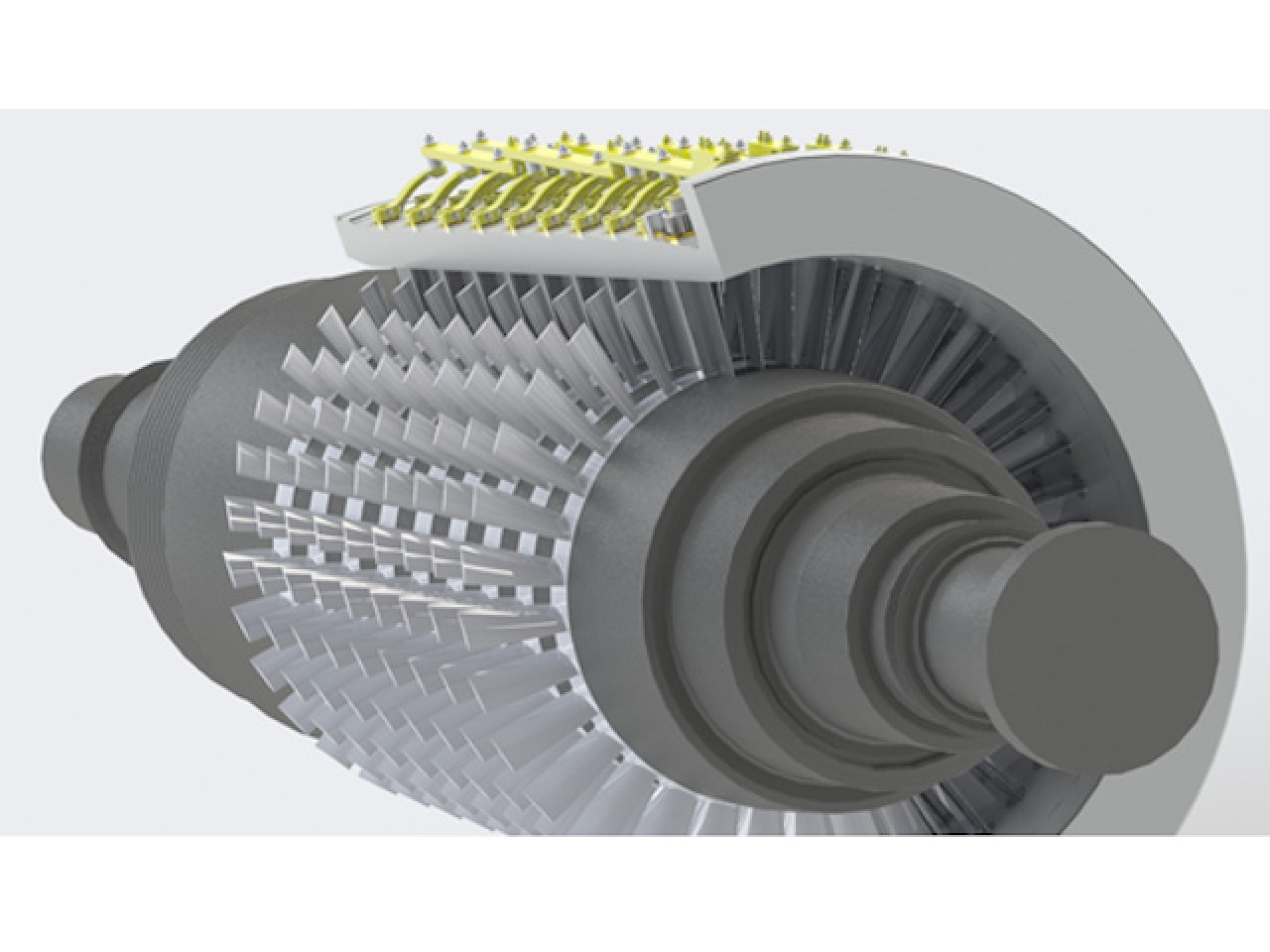

Geometria CAD di una turbomacchina

Geometria CAD di una turbomacchina

Il processo inizia con la definizione del problema e con l’analisi dei dati a disposizione. Nel caso di macchine già realizzate, è possibile creare le geometrie ottimizzate e semplificate per l’analisi fluidodinamica direttamente dai CAD forniti dall’azienda o, con un approccio innovativo, mediante strumenti di Reverse Engineering basati su scanner laser 3D. Viene così non solo ricostruita la geometria, ma vengono riprogettati i componenti mediante tecniche innovative di progettazione mono e bidimensionale della macchina e l’impiego di codici autoprodotti Open Source. I passi successivi sono la creazione e l’ottimizzazione delle mesh per la CFD, l’esecuzione di simulazioni nella configurazione attuale ed il confronto con i dati sperimentali al fine di validare il modello. Quindi, durante la compagna di simulazioni vera e propria, si applicano una serie di modifiche alle geometrie e se ne valutano gli effetti sulle prestazioni fino ad ottenere la configurazione più efficiente.

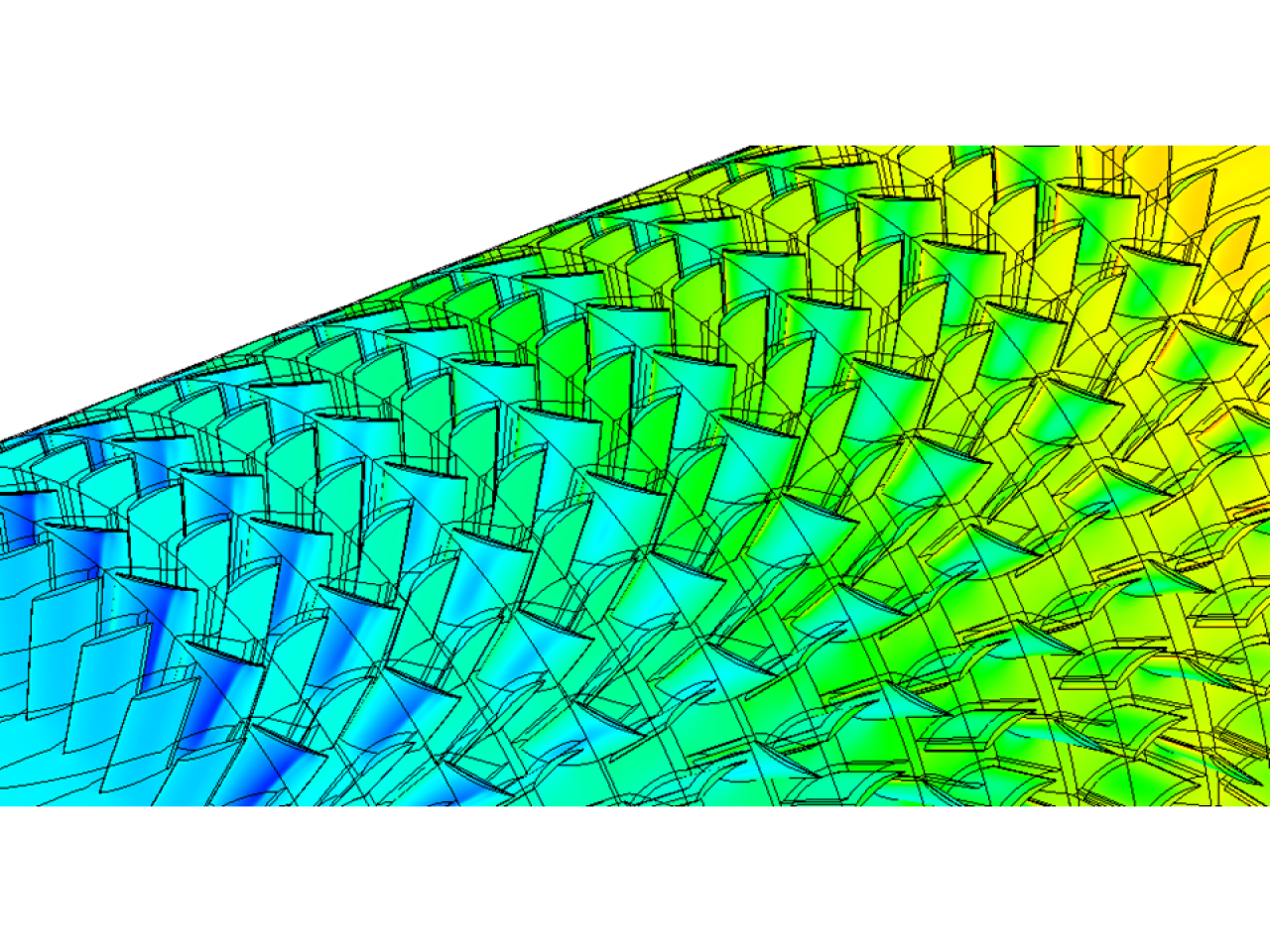

La simulazione fluidodinamica di una macchina consente la stima del comportamento della stessa senza la necessità di realizzazione di un prototipo; inoltre consente la stima affidabile di una serie di dati comunque non accessibili, come misure di pressione, velocità, densità in ogni punto della macchina. La CFD permette inoltre di stimare le prestazioni di macchine in qualsiasi condizioni, anche operanti con fluidi speciali, come fluidi non-newtoniani o ad alta densità e temperatura, per i quali il collaudo diventa problematico (costo dell’impianto di prova, reperibilità del fluido, ecc…).

Le metodologie mono-bidimensionali di progettazione permettono un robusto dimensionamento di macchine assiali e centrifughe per una vastissima gamma di applicazioni. Le competenze nell’ambito della CFD permettono la verifica e lo studio di tutte le varianti non previste dalla progettazione classica: fluidi operativi non convenzionali, quali oli, fanghi, bentonite, concentrato di pomodoro e fluidi alimentari in generale; progettazione vincolata ad ingombri e forme particolari.

Simulazione CFD di una turbomacchina

Simulazione CFD di una turbomacchina

OTTIMIZZAZIONE DI UNA MACCHINA OPERATRICE A FLUSSO MISTO PER CONCENTRATO DI POMODORO

Anche per prodotti già apprezzati dal mercato persiste la necessità di una continua riprogettazione per incrementarne le prestazioni, al fine di ottenere od aumentare il vantaggio rispetto ai concorrenti. Rossi & Catelli ha deciso di contattare Laboratorio MechLav del Tecnopolo di Ferrara per assisterli nell’ottimizzazione di una pompa per l’elaborazione di concentrato di pomodoro. La riprogettazione è passata attraverso una sofisticata procedura che ha coinvolto: l’acquisizione della geometria attuale, mediante l’utilizzo di un braccio strumentato con sensore laser; la ricostruzione del modello CAD; la simulazione della geometria attuale per l’individuazione dei dettagli geometrici critici per il miglioramento delle prestazioni. Tale simulazione ha tenuto conto delle vere caratteristiche del fluido elaborato dalla macchina, partendo da analisi reologiche del concentrato di pomodoro effettuate specificatamente per il caso in questione. Il lavoro ha portato alla realizzazione di molteplici soluzioni progettuali suggerite da entrambe le parti. L’Azienda ha potuto interpretare i risultati delle analisi con l’assistenza del gruppo di ricerca e valutare così la più efficace tra le due soluzioni definitive: una “retrofit” della geometria precedente e una riprogettazione complessiva.

Rossi & Catelli - CFT Group (Via Paradigna, 94/A - 43122 Parma) Laboratorio MechLav del Tecnopolo di Ferrara

Grazie ai risultati di questa attività il Cliente ha potuto rispondere alle esigenze di mercato, riducendo drasticamente il time-to-market del proprio prodotto, mediante l’accesso ad una serie di servizi che altrimenti sarebbero stati disponibili solo dopo anni di investimenti in software, apparecchiature e formazione del personale.

Reverse Engineering: impiego di braccio strumentato per scanner laser 3D

Reverse Engineering: impiego di braccio strumentato per scanner laser 3D