Lo sviluppo di un componente da fusione deve essere realizzato considerando tempestivamente le criticità che derivano dal processo di realizzazione. Un design non consapevole del componente causa inevitabilmente problemi in fase di produzione e quindi necessità di revisioni geometriche profonde con un impatto molto forte sul lead time, sui costi e sulla qualità. La simulazione di processo, correttamente implementata, costituisce la cerniera attorno alla quale far ruotare sin dalle primissime fasi del progetto (quelle immediatamente successive al "foglio bianco") il contributo di progettisti, analisti FEM, qualità, lavorazioni alle macchine utensili, buyer etc., in un approccio simultaneo e corale. La progettazione funzionale viene così affiancata alla progettazione orientata al manufacturing ed al contenimento del costo grazie alla possibilità di generare informazioni comprensibili su cui tutti possono lavorare in maniera veloce ed efficace.

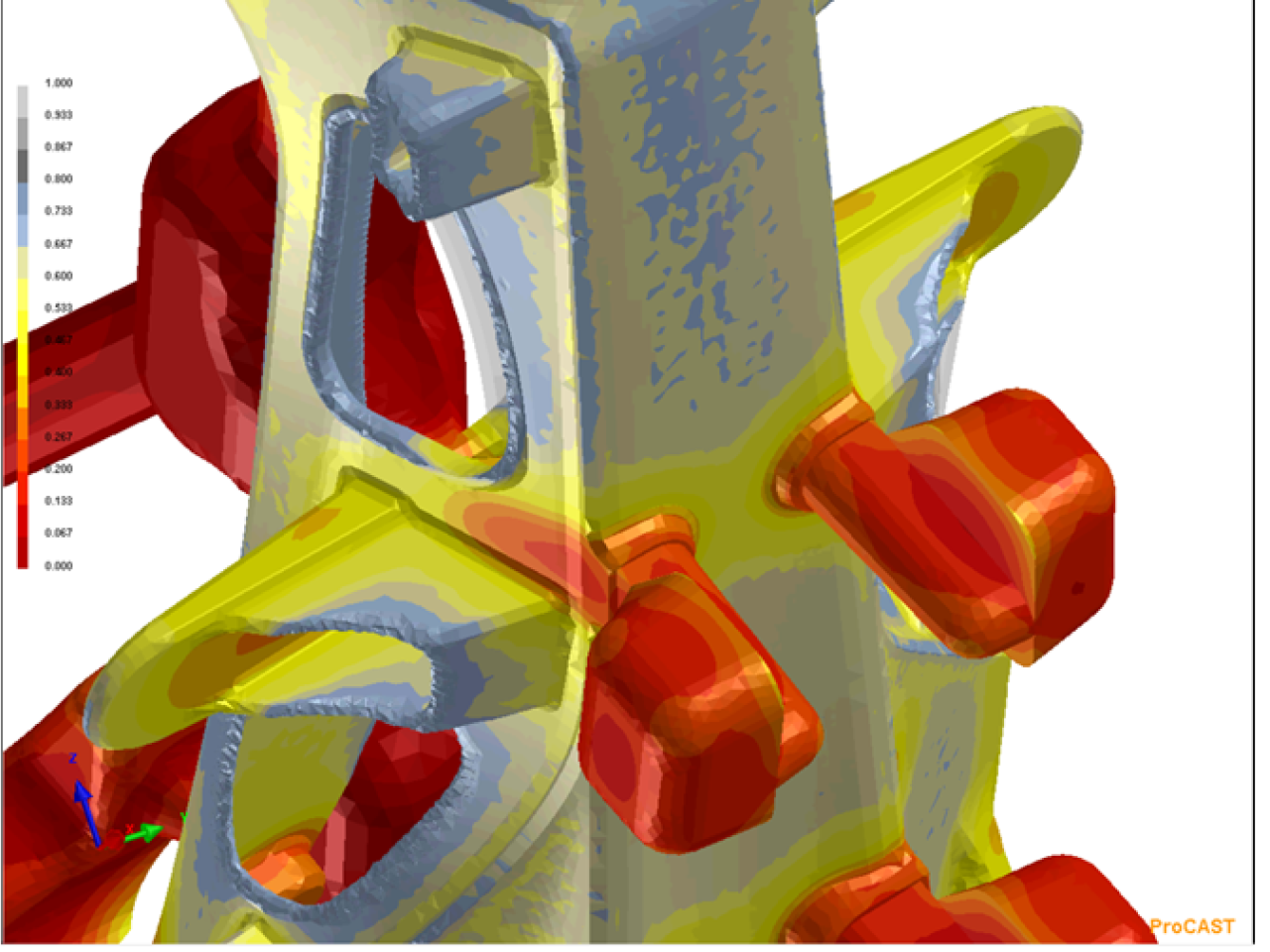

Analisi di solidificazione di un componente strutturale, valutazione dell’efficacia di due montanti

Analisi di solidificazione di un componente strutturale, valutazione dell’efficacia di due montanti

Il servizio ha lo scopo di fornire risposte veloci ed efficaci sulla fattibilità del componente fin dalle primissime geometrie e lungo tutto il processo di progettazione e realizzazione. Il componente viene prima di tutto studiato per individuare possibili problemi di produzione e risolvere i difetti alla radice. Tramite la simulazione di colata è possibile valutare la fattibilità delle soluzioni alternative proposte durante l'iter di definizione geometrico-funzionale e fornire al progettista indicazioni per ottenere un componente producibile. Inoltre è possibile ottenere una mappatura delle aree critiche del getto e definire, insieme ai responsabili di qualità, specifiche di accettabilità differenziate per zona, rispondenti agli effettivi requisiti di integrità strutturale. Il buyer avrà in mano un modello geometrico in buona parte ottimizzato per il processo produttivo, ottima base per le trattative coi fornitori, e la fonderia fornitrice un componente pensato sin dall'inizio per la

Nonostante la formalizzazione dei concetti fondamentali della Concurrent Engineering sia avvenuta già da tempo, il punto di incontro fra progettazione e manufacturing, nel caso di componenti prodotti per fusione, tarda ad essere identificato e correttamente utilizzato.

Il servizio propone una piattaforma di discussione comune da cui partire per sviluppare qualsiasi prodotto da realizzare per fusione, sia che si tratti di prodotti a basso o alto contenuto tecnologico. Nel primo caso è possibile ottenere una notevole compressione del time to market e dei costi di sviluppo prodotto; nel secondo l'approccio utilizzato permette la realizzazione di componenti allo stato dell'arte.

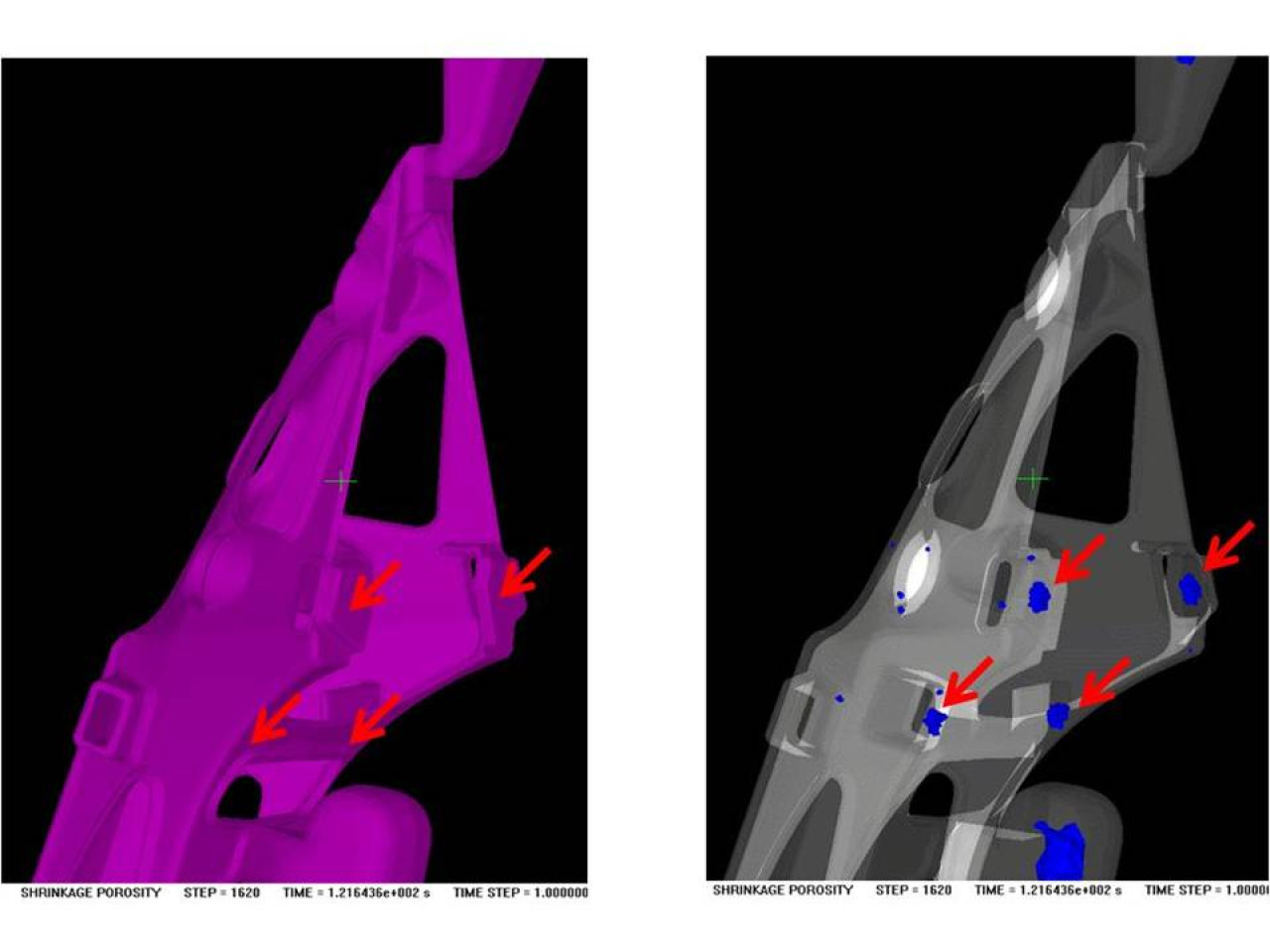

Simulazione di solidificazione. Previsione di alcune porosità da ritiro evidenziate nel getto

Simulazione di solidificazione. Previsione di alcune porosità da ritiro evidenziate nel getto

Telaietto posteriore per moto

Il telaietto posteriore delle Ducati 1199 Panigale è caratterizzato da una grande complessità geometrica, spessori molto sottili e pesi ridottissimi, da coniugare ad elevatissime prestazioni meccaniche e di sicurezza. Caratteristiche così estreme non erano mai state richieste ad un componente in alluminio ottenuto per fusione da destinare alla produzione di serie. A partire dalla geometria iniziale del componente si è svolta una prima campagna di simulazioni ipotizzando varie giaciture del componente nella conchiglia. Con questa prima campagna di simulazioni si sono messe in evidenza le zone critiche del getto in termini di difetti di solidificazione e di conseguenza e si è ipotizzato il corretto posizionamento e dimensionamento dei montanti. Il confronto con la fonderia, la modelleria meccanica, con i responsabili del'azienda di lavorazioni meccaniche e con i tecnici Ducati, ha permesso di individuare le linee di divisione dello stampo che non collidessero con le esigenze funzionali e di produzione, ed ha permesso di "impostare" la geometria dello stampo. I successivi step di

Fonderia Scacchetti, , Ducati Motor Holding Azienda di lavorazione alle macchine utensili Modelleria meccanica

L'attività si è svolta in collaborazione con importanti aziende del territorio e ha permesso di mettere in campo in maniera coordinata e fattiva varie competenze. Il CIRI-MAM è alla continua ricerca di partner per affrontare nuove e stimolanti attività.

Il telaietto sotto sella della Ducati 1199 Panigale

Il telaietto sotto sella della Ducati 1199 Panigale