La funzionalità di un assieme meccanico è influenzata dalla variabilità dimensionale e geometrica dei componenti e, dunque, dalle modalità di gestione della specificazione geometrica di prodotto (GPS). Tale variabilità incide significativamente sulla qualità finale del prodotto in termini di prestazioni, costi di processo, affidabilità e, dunque, soddisfazione del cliente. Il laboratorio propone un metodo di progettazione integrato CAD-based in cui la GPS viene gestita già nelle fasi iniziali di progetto, al fine di evitare successivi onerosi e costosi interventi.

Il metodo realizzato permette di migliorare la precisione di calcolo attraverso un approccio 3D, in grado di cogliere la fisicità del problema nei sui diversi aspetti (parti, maschere di assemblaggio, processo). Inoltre, l’implementazione del metodo all’interno di un sistema integrato permette di creare un ambiente virtuale che diminuisce sensibilmente la dispersione dei dati e facilità la gestione delle informazioni.

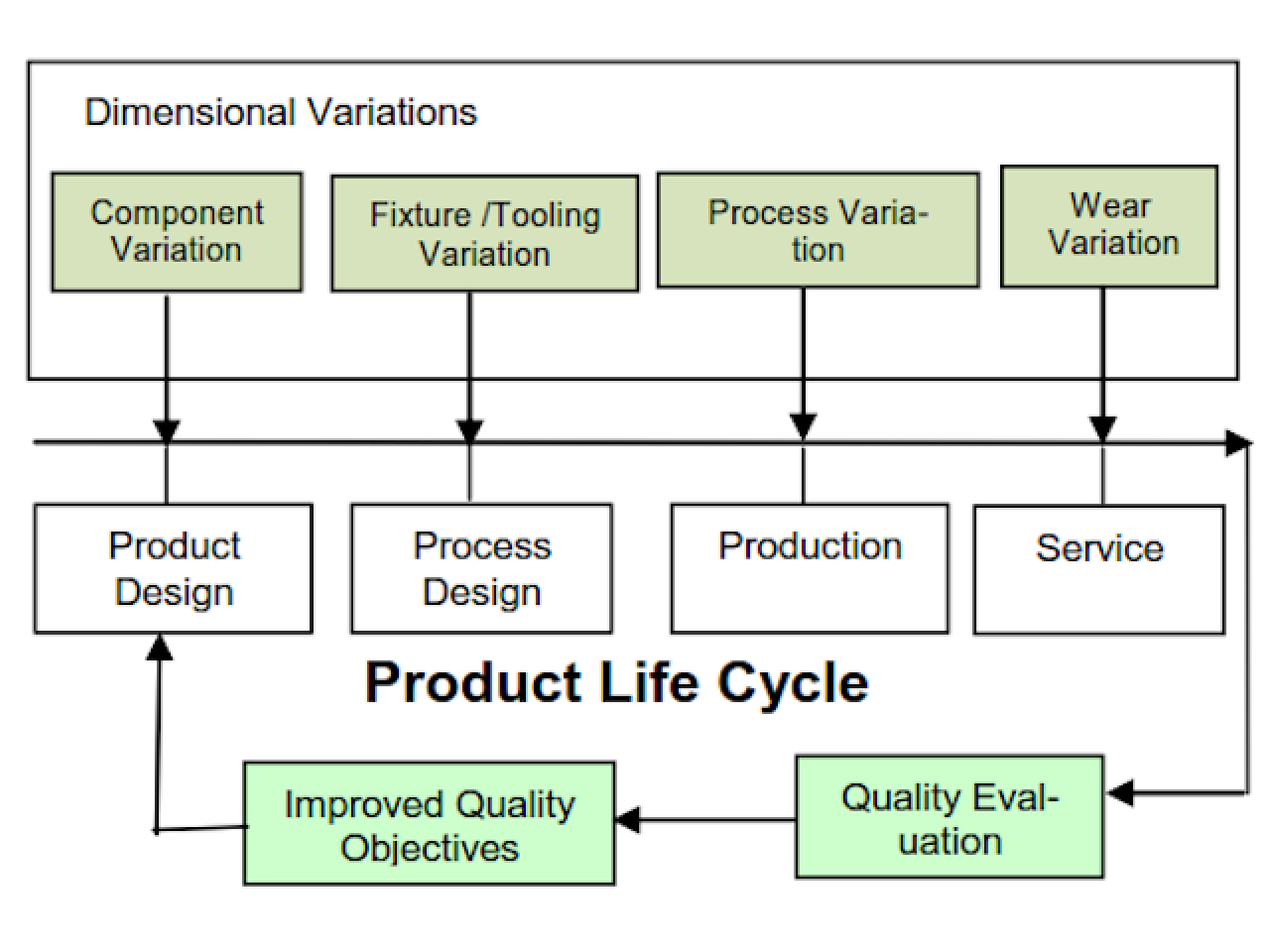

Schema di gestione delle catene di tolleranza all’interno del flusso di progettazione

Schema di gestione delle catene di tolleranza all’interno del flusso di progettazione

Il metodo sviluppato e implementato in ambiente CAD-based integra l’usuale processo di progettazione in ambito industriale. Le principali fasi del metodo sono: • Progettazione del prodotto (CAD) • Analisi dei componenti (CAE: FEA e altri strumenti) • Progettazione del processo di fabbricazione/assemblaggio (CAPP) • Analisi della variabilità dimensionale in ambiente 3D integrato • Individuazione dei maggiori contributori alla variabilità • Ottimizzazione del prodotto/processo • Realizzazione del processo di fabbricazione/assemblaggio • Verifica di conformità (CMM, sistemi ottici, SPC) • Individuazione e analisi delle cause di eventuali non conformità

Il calcolo tridimensionale permette di calcolare in maniera statistica la variabilità dei punti di misura e di individuare in maniera rapida i contributori su cui agire per gestire la qualità del prodotto. -Le informazioni relative alle parti sono integrate all’interno dei modelli 3D, per un accesso diretto dalle piattaforme di progettazione e per contenere la dispersione dei dati e diminuire i tempi di modifica.-L’integrazione con piattaforme CAE permette di considerare le deformazioni dovute ai processi di assemblaggio, consentendo la valutazione della migliore strategia di assemblaggio

Progettazione e assemblaggio di sistemi caratterizzati da elevata complessità e numerosità dei componenti nei settori: aerospaziale, automotive, meccanica industriale, meccanica di precisione.

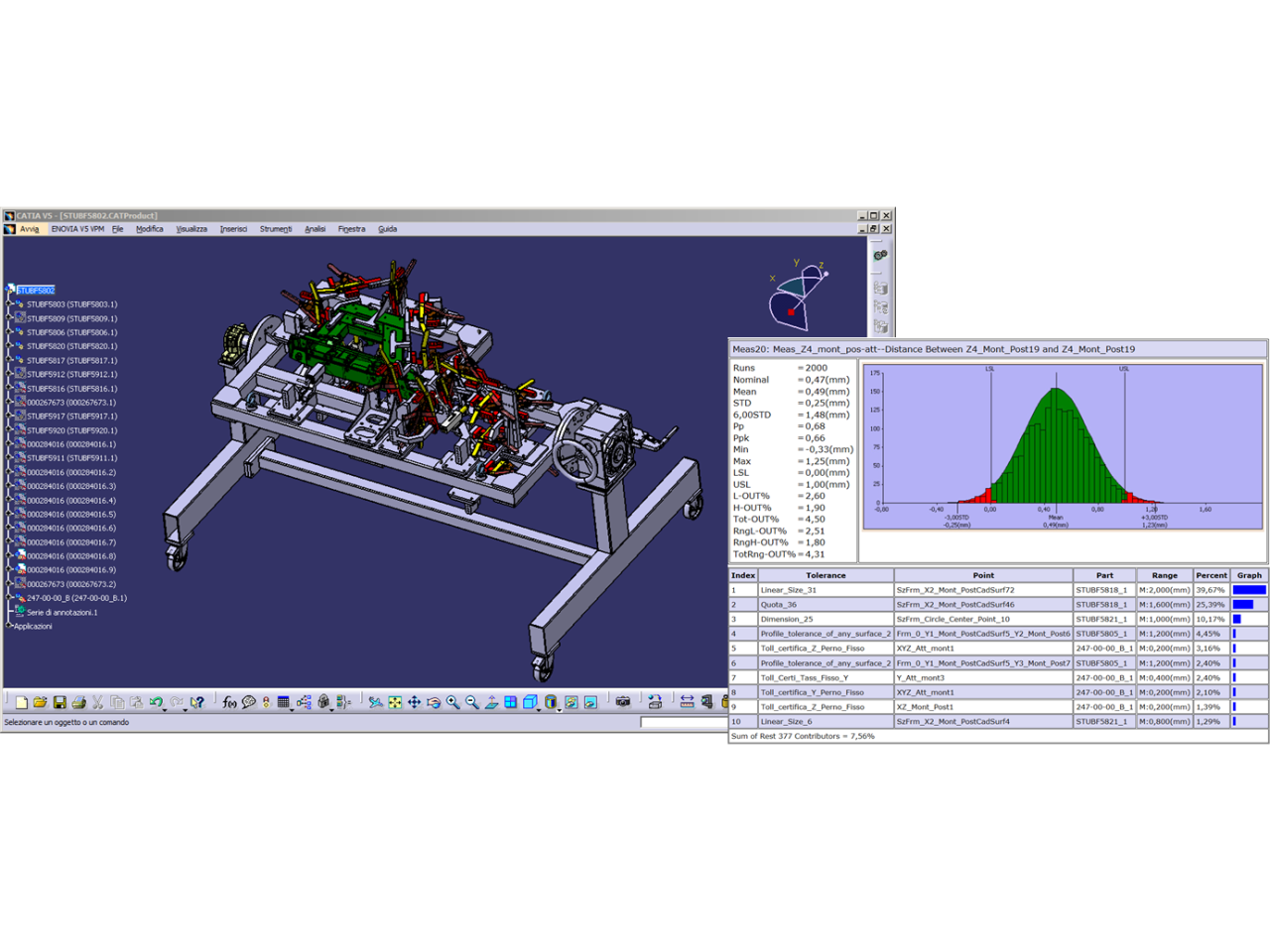

Modellazione e simulazione di catene di tolleranza in ambito automotive

Modellazione e simulazione di catene di tolleranza in ambito automotive

Assemblaggio di un sottogruppo di telaio automobilistico, con verifica di caricamento in maschera e rispetto dei requisiti di assemblaggio

L’assieme analizzato è un sottogruppo di telaio automobilistico, ottenuto da semilavorati riferiti mediante attrezzatura di assemblaggio o posizionamento a best-fit. I requisiti di progetto sono: - Assenza di interferenze in funzione delle tolleranze geometriche e dimensionali, per un corretto caricamento in maschera dei componenti. - Rispetto del gap massimo ammissibile dal processo tecnologico di assemblaggio scelto (saldatura). L’assieme CAD è analizzato funzionalmente e si esegue la costruzione del modello della strategia di localizzazione dei componenti sull’attrezzatura di assemblaggio. Le superfici di accoppiamento dei componenti e le misure necessarie alla verifica dei requisiti di progetto sono definite. Le tolleranze dimensionali e geometriche dei componenti e delle attrezzature di assemblaggio, i relativi datum e annotazioni sono allocate e specificate in ambiente 3D. La sequenza di caricamento dei componenti in maschera è modellata e simulata all’interno dell’ambiente di calcolo integrato per diverse configurazioni. L’analisi della catena di tolleranza per i diversi punti di misura valutati permette di ottenere le seguenti informazioni: - Grafiche - Statistiche;

Ferrari SpA, Gruppo OMR SpA

Il laboratorio si propone di collaborare con imprese interessate a studiare e sviluppare soluzioni che permettano di ampliare e migliorare l’applicabilità del metodo di analisi nei diversi ambiti dei processi di assemblaggio industriale.

Verifica di conformità di componente attraverso sistema di misura laser scanner 3D

Verifica di conformità di componente attraverso sistema di misura laser scanner 3D