MetAGEAR nasce dall’iniziativa dei Laboratori regionali INTERMECH-Mo.Re.. e MechLav al fine di sviluppare strumenti innovativi per la progettazione e realizzazione di ingranaggi e trasmissioni, da mettere a disposizione del tessuto industriale. Si tratta di una piattaforma software integrata che permette di progettare, simulare e ottimizzare ingranaggi e trasmissioni, tenendo conto delle tecnologie costruttive, sia in relazione ai materiali e alla finitura superficiale sia rispetto alle tecnologie robotizzate di assemblaggio. Vengono definite anche le tecniche di modellazione del comportamento statico e dinamico di ingranaggi; gli strumenti per l’ottimizzazione, lo sviluppo e l’applicazione di ricoprimenti e trattamenti superficiali innovativi per ingranaggi; e le tecniche di progettazione avanzata CAD basate su archetipi parametrici e catene di tolleranze tridimensionali. Sono applicati anche metodi innovativi di produzione robotizzata ad elevata precisione e riconfigurabilità

Progetto POR-FESR 2014-2020

Progetto POR-FESR 2014-2020

La piattaforma comprende: - un software di calcolo in grado di prevedere il comportamento statico e dinamico di trasmissioni complesse, utilizzando tecnologie web-cloud così da eliminare le barriere di accesso tecnologico da parte degli utenti finali e in particolare le PMI; - un software per l’analisi e l’ottimizzazione dei fenomeni di vibrazione e rumore (NVH); - un database per la scelta dei ricoprimenti, trattamenti termochimici e texture utili al miglioramento delle prestazioni degli ingranaggi; - una nuova metodologia di progettazione computer-aided capace di guidare le attività di progettazione tenendo conto della Catena delle Tolleranze (CAT); - una nuova architettura di celle di assemblaggio robotizzato riconfigurabili ed intelligenti, che consentano di realizzare a costi competitivi e a zero difetti pezzi singoli personalizzati sulla base delle esigenze del cliente; - un banco prova per i test di endurance ed efficienza meccanica degli ingranaggi per la verifica sperimentale dei risultati attesi dai software di progettazione. La piattaforma MetAGEAR fornisce una metodologia di progettazione con un approccio predittivo, mirata ad integrare le diverse fasi del processo di progettazione/produzione attraverso strumenti affidabili, robusti e user friendly, di rapida ed efficace implementazione industriale.

La progettazione delle trasmissioni avviene tramite normative del settore, che riflettono l’esperienza di produzione e vengono integrate con le conoscenze di ciascuna azienda. Tale metodologia mal si presta alla produzione odierna, caratterizzata da applicazioni innovative e da una grande richiesta di flessibilità della produzione. La combinazione di tecniche di progettazione ottimizzata con nuovi materiali e metodologie intelligenti di produzione adattativa e integrata offerta da MetAGEAR garantirà alle imprese la possibilità di competere con le realtà produttive più avanzate.

La progettazione intelligente e la scelta dei materiali permettono di ottenere mediante manufacturing sostenibile e materiali, ricoprimenti e trattamenti superficiali ad alte prestazioni una maggiore efficienza energetica delle trasmissioni, una maggior durata e una riduzione del peso, con conseguente miglioramento nel settore della motorizzazione ibrida/elettrica. L’applicazione di metodi innovativi di produzione robotizzata ad elevata precisione e riconfigurabilità consente di realizzare linee di produzione avanzate e macchine intelligenti e adattative.

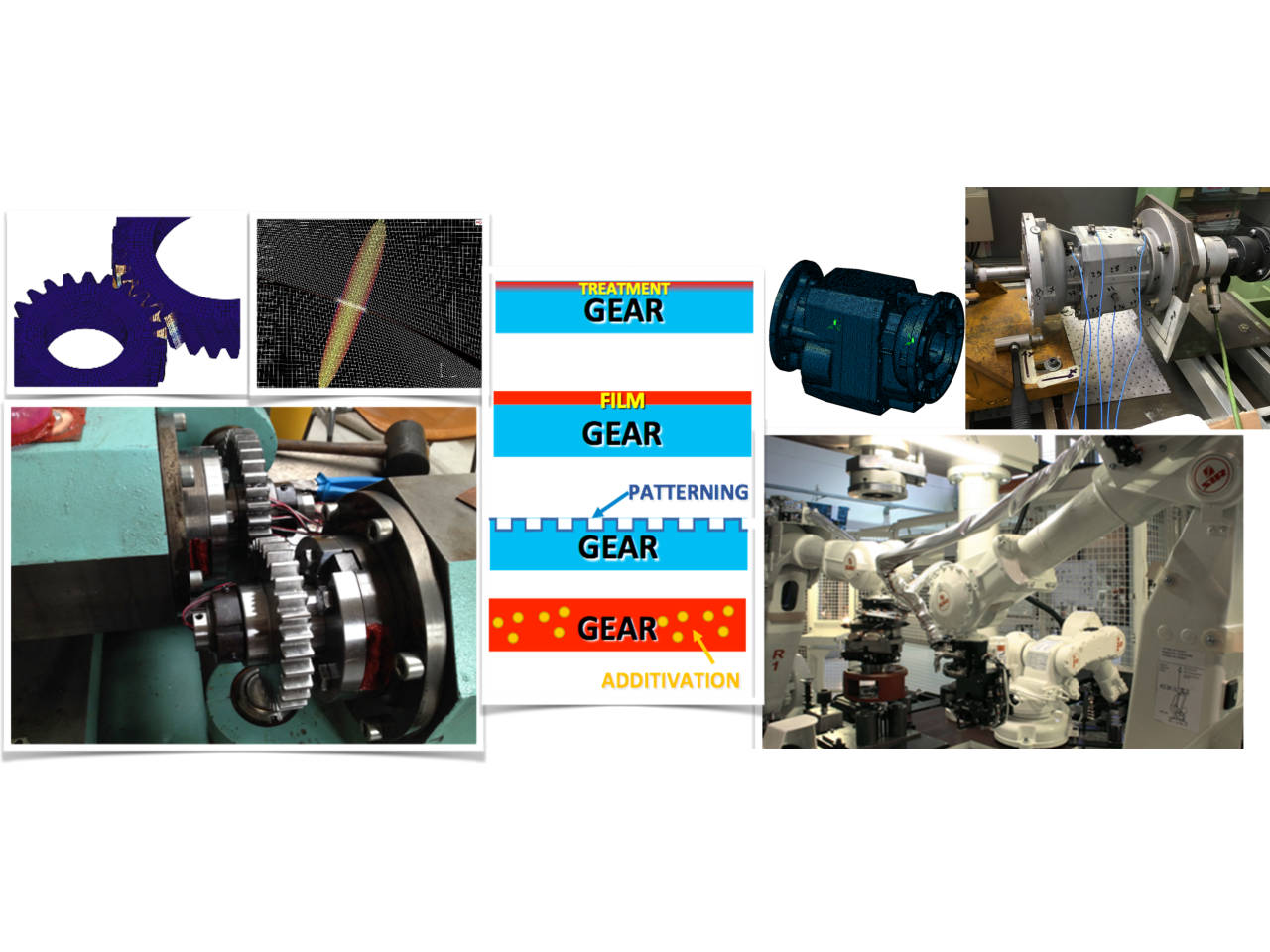

Aspetti trattati dal progetto MetAGEAR: simulazione, sperimentazione e materiali di ricoprimento degli ingranaggi e assemblaggio automatizzato

Aspetti trattati dal progetto MetAGEAR: simulazione, sperimentazione e materiali di ricoprimento degli ingranaggi e assemblaggio automatizzato

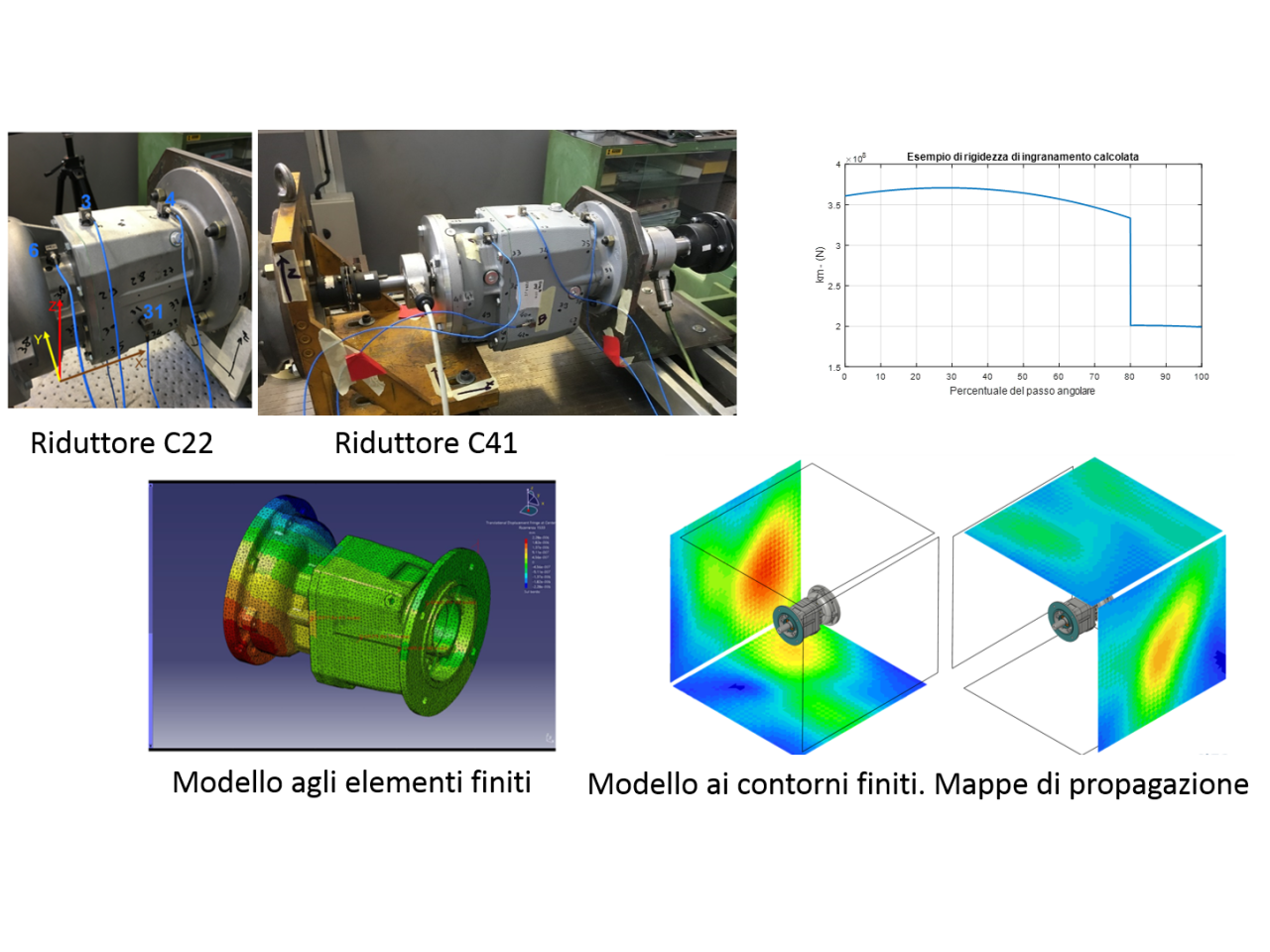

Ottimizzazione del comportamento NVH dei riduttori Bonfiglioli C22 e C41

La piattaforma integrata NVH che combina in un unico strumento la modellazione a parametri concentrati degli organi in movimento (ingranaggi, alberi, cuscinetti), la modellazione ad elementi finiti della scatola del riduttore e la modellazione ai contorni finiti per la stima dell’impatto acustico è stata applicata a due riduttori della ditta Bonfiglioli: il riduttore C22 e il riduttore C41. La piattaforma ha permesso l’analisi delle parti rotanti mediante il modello a parametri concentrati, l’analisi delle accelerazioni sulla cassa mediante il modello ad elementi finiti e l’analisi acustica mediante il modello ai contorni finiti.

MechLav – Tecnopolo di Ferrara INTERMECH-Mo.Re. Bonfiglioli S.p.A.

La piattaforma software integrata consente di valutare l'influenza delle tolleranze sui livelli vibratori, conformità montaggio e contenimento usura/rumore durante l’ingranamento riducendo l'attesa campi di tolleranze del 10%. Inoltre, la riduzione dei tempi di analisi-sviluppo ingranaggi è del 30% così come quella del livello di vibrazione del riduttore in esercizio.

Esempio analisi NVH su riduttori

Esempio analisi NVH su riduttori